Teoría / Introducción a los vidriados

Lo que los vestidos son al cuerpo humano son los vidriados a la cerámica. Ambos sirven a fines prácticos, ambos deben realzar la belleza inherente a la forma. El recubrimiento de formas de arcilla con vidriados, las hace más suaves al tacto, más nítidas y más variadas en cuanto a color y textura y en el caso de cerámica cocida a bajas temperaturas, más impermeables a los líquidos.

Manual del ceramista, Bernard Leach

Características generales de los vidriados

Esquemáticamente, podríamos dividir este módulo sobre tecnología de los materiales cerámicos en dos partes: la primera aborda las características relativas a las pastas cerámicas y la segunda, que comenzamos ahora, lo relativo a los vidriados. O dicho de otro modo, por una parte nos ocupamos del cacharro desnudo, y por otra, de su cubierta. En realidad, hay otro tipo de cubierta de la que ya hemos hablado, el engobe, pero el tratamiento del engobe se hace junto al de las pastas cerámicas, ya que las características de ambos son iguales, a pesar de que en un caso el uso consista en fabricar el cacharro y en otro en cubrirlo. Así pues, un engobe es una pasta cerámica que se utiliza para decorar la superficie del cacharro.

La principal diferencia entre engobe y vidriado, o entre pasta cerámica y vidriado es, principalmente, la transformación sufrida durante la cocción. La maduración de las pastas consiste en alcanzar un grado óptimo de dureza y resistencia, sin que eso implique ninguna deformación o alteración de la forma. En cambio, en el caso de los vidriados, la maduración implica una fusión de la mezcla y, por consiguiente, una transformación mucho más profunda y una completa pérdida de la forma y aspecto originales. Una consecuencia natural de ello es que los cacharros cerámicos sean porosos y los vidriados no. Ya estudiamos con las pastas cerámicas las diferencias de porosidad entre ellas, dependiendo de la cantidad de fase líquida producida durante la maduración, por lo que será fácil comprender que, en el caso del vidriado, como consecuencia de la fusión completa, la porosidad sea nula. De hecho, esta propiedad es quizás la más importante en cuanto al uso práctico de los vidriados. Al dar una cubierta vítrea al cacharro, lo estamos impermeabilizando y convirtiendo en un recipiente adecuado para contener líquidos.

Vamos a comenzar tratando los vidriados según sus óxidos constituyentes. En cerámica suele ser complicado clasificar las cosas de forma concluyente, ya lo vimos con las arcillas en cuanto a su composición, debido a la variabilidad y complejidad de las mismas. Incluso resulta imposible diferenciar por su composición una arcilla de un vidriado. Aquí podemos remarcar que la principal diferencia entre vidriado y pasta cerámica es la transformación que sufren ambos durante la cocción y, de hecho, una misma pasta cerámica se puede utilizar como pasta para elaborar cacharros, para preparar engobes o para vidriar un cacharro. Un ejemplo conocido es el barro de Puente del Arzobispo, que los alfareros de la localidad utilizan para trabajar al torno, pero que aplicado como cubierta sobre una arcilla refractaria, se convierte en un vidriado de gran calidad y belleza. A pesar de ello, hay una clasificación que ha resultado ser bastante útil para el estudio de los vidriados, y es la que los describe a partir de sus óxidos constituyentes. Si recordamos, de la primera parte del curso, que el oxígeno es un elemento muy activo y abundante, y que al aumentar la temperatura todo tiende a descomponerse y combinarse con oxígeno, entenderemos mejor por qué en el estudio de la cerámica suelen representarse pastas, vidriados, y materias primas en general, como combinaciones de diferentes óxidos, aunque tal descripción no se corresponda con su estructura química teórica. Al modelo teórico del vidriado como mezcla de diferentes óxidos, que suele conocerse como fórmula unitaria o fórmula Seger, le dedicaremos tiempo más adelante. De momento, vamos a presentar algunos detalles.

Suelen diferenciarse los óxidos encargados de ciertas características estéticas como el color y la opacidad, de los óxidos que componen la base del vidriado. En la composición de esta última participan la sílice, la alúmina y los fundentes. La sílice es el cuerpo del vidriado. Por sí mismo, el óxido de silicio puede formar un vidrio de gran calidad y, en su ausencia, no existe vidrio ni vidriado que valga la pena. Casi podríamos decir que un vidriado es SiO2 ... con unos cuantos añadidos. El primero de ellos, que rara vez falta, es la alúmina, y su importancia consiste en regular la viscosidad del vidriado. Ya que este se aplica sobre cuerpos cerámicos que suelen tener paredes bastante verticales, es importante que cuando se funde el vidriado en el horno no se descuelgue pared abajo hasta la solera del horno. Regulando el contenido de alúmina controlaremos la mayor o menor fluidez del vidriado. Por lo tanto, hasta ahora, en nuestro modelo teórico podríamos describir el vidriado como SiO2 + Al2O3. Pero esto no es suficiente, ningún vidriado se compone solo de estos dos óxidos. La razón es que son dos óxidos muy refractarios, es decir, para que fundan habría que subir el horno a una temperatura que excede las posibilidades de los hornos cerámicos, así que necesitamos algo que rebaje la temperatura de fusión. Por suerte, hay una serie de óxidos que tienen esa virtud, mediante su adición a la composición del vidriado, logramos reducir la temperatura de fusión. Más adelante los describiremos con detalle, por ahora vamos a llamarlos “fundentes”. Entonces, nuestro modelo para el vidriado queda resumido en lo siguiente:

Composición del vidriado → SiO2 + Al2O3 + fundentes

Y si a esta representación añadimos los óxidos responsables de ciertas cualidades estéticas, ya podríamos abarcar todos los óxidos que pueden entrar en la composición del vidriado:

Composición del vidriado → SiO2 + Al2O3 + fundentes + (opacificantes + colorantes)

Este es un esquema muy útil para estudiar los vidriados y conviene tenerlo en la cabeza para ir construyendo todo el modelo teórico con el que vamos a tratar de entenderlos. Los opacificantes y los colorantes se han colocado entre paréntesis porque suelen tratarse como añadidos sobre la receta base.

Los ceramistas utilizan, normalmente, tres expresiones diferentes para representar los vidriados: la receta, la fórmula Seger y la fórmula porcentual. En realidad, la receta es la única que resulta imprescindible, ya que es como una receta de cocina, es decir, nos da las proporciones de los diferentes ingredientes que debemos pesar para realizar el vidriado. Cada vez que vayamos a preparar un vidriado lo primero que necesitamos es la receta del mismo. A la fórmula Seger también le vamos a dar bastante importancia este curso, sin embargo, probablemente la mayoría de los ceramistas no la llegan a utilizar nunca. La fórmula Seger nos permite realizar un estudio sistemático de los vidriados de manera mucho más directa que la receta, es decir, cuando interesa profundizar en el estudio de los vidriados y hacer muchos ensayos, los métodos que se basan en la fórmula Seger son más eficaces que los que se basan en la receta. También hay otras aplicaciones de la fórmula Seger, que veremos más adelante. Finalmente, el análisis porcentual se utiliza menos que las otras dos. Posteriormente veremos un caso de aplicación de la misma.

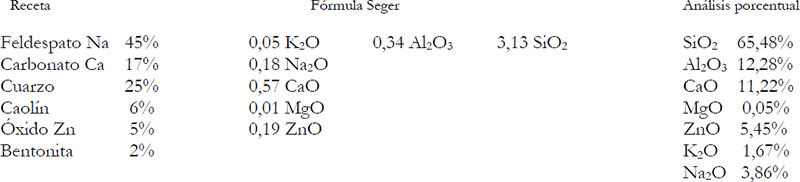

A continuación, aparece un ejemplo de vidriado expresado de las tres formas que acabamos de describir:

Las tres expresiones que vemos arriba, nos dan posibilidades de clasificación según los porcentajes en peso de las diferentes materias primas (receta), según los porcentajes molares de los diversos óxidos que constituyen la fórmula (f. Seger), o según los porcentajes en peso de los diferentes óxidos (análisis porcentual). Las dos primeras posibilidades podemos utilizarlas como criterios de selección para los vidriados de la base de datos de esta web. Otras posibilidades de clasificación podrían ser, según la temperatura, entre vidriados de baja (por debajo de 1100ºC), vidriados de temperaturas intermedias (entre 1100º y 1200º), y vidriados de alta (por encima de 1200ºC). También podríamos clasificar los vidriados a partir de características tales como el brillo, transparencia, color…, estas características también están disponibles para seleccionar vidriados en la base de datos de esta web.

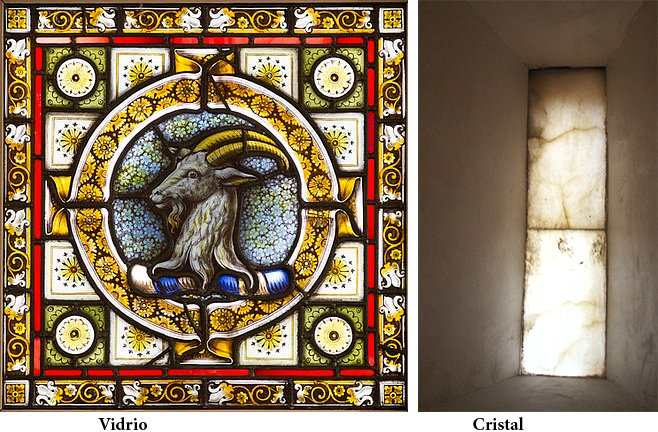

Hasta ahora he utilizado mucho las palabras “vidrio” y “vidriado”, y en las publicaciones sobre cerámica también pueden encontrase los términos “esmalte” y “barniz”. Todo ello, desde un punto de vista más o menos científico, viene a ser lo mismo. Podríamos distinguir entre sólidos cristalinos y sólidos vítreos al hablar, en general, de los sólidos inorgánicos. En realidad, los sólidos cristalinos son los sólidos inorgánicos que vemos por todas partes en la naturaleza, es decir, piedras, rocas, minerales, montañas, tierra, arena, arcilla,… Todo tiene una estructura cristalina. Los sólidos vítreos, como los vidriados cerámicos o los vasos en los que bebemos agua o los cristales de las ventanas, son la excepción. En la naturaleza los únicos sólidos vítreos que podemos encontrar son escorias volcánicas, como la lava o la piedra pómez, o restos de choques de meteoritos que han provocado la fusión de una pequeña extensión de materia de la corteza terrestre. La diferencia entre unos y otros es la estructura de sus elementos constituyentes. En el caso de los sólidos cristalinos, si pudiésemos ampliar la sustancia hasta ver sus partículas constituyentes, veríamos que estas se disponen de forma totalmente ordenada según una red cristalina. Esta red es una estructura que, por repetición de una unidad estructural, puede llenar cualquier volumen, y se caracteriza por un orden, más o menos completo, de sus componentes estructurales. En cambio, un sólido vítreo, no se caracteriza por ninguna estructura ordenada sino todo lo contrario, sus partículas constituyentes se disponen más o menos al azar y no hay ninguna ordenación que se mantenga en regiones extensas de la sustancia. A veces, se entienden los vidrios como líquidos de viscosidad infinita, es decir, tienen la estructura desordenada de los líquidos pero sin la movilidad característica de estos. Sin embargo, la movilidad de las partículas es posible, a diferencia de lo que ocurre en los sólidos cristalinos, en los que la movilidad de unas partículas respecto a otras es imposible más allá de las oscilaciones de las partículas alrededor de su posición de equilibrio en la red cristalina. Se entenderá mejor con un ejemplo. Algunas iglesias antiguas no tienen cristales en la ventanas, sino planchas pulidas de alabastro traslúcido (por cierto que, en un sentido estrictamente científico el término cristal no es correcto para los vidrios de las ventanas, ya que no tienen estructura cristalina, en cambio, estas planchas de alabastro de las que hablo, sí son cristales auténticos, aunque no sean transparentes). Pues bien, estas planchas de alabastro, como es de esperar, tienen el mismo grosor ahora que cuando se colocaron en los marcos de las ventanas hace cientos de años. Otras iglesias como, por ejemplo, las catedrales, tiene luminarias que son de vidrio, lo que normalmente llamamos vidrieras. Resulta que se ha descubierto que estos vidrios que decoran las catedrales, con el paso del tiempo han ido engrosando en su parte inferior y disminuyendo su grosor por la parte superior, es decir, ha habido un movimiento neto hacia abajo, por causa de la gravedad, de las partículas constituyentes de la vidriera, lo cual, encaja perfectamente en el concepto de vidrio como líquido desordenado de viscosidad casi infinita. Cuando se describa el comportamiento del vidriado en la fusión volveremos sobre esta idea.

Por otra parte, a diferencia del vidrio común, como el de ventanas, botellas o vasos, los vidriados cerámicos han de adaptarse sobre una superficie, que es el cacharro cerámico al cual va a “vestir” el vidriado. Veremos más adelante, cuando tratemos los posibles defectos del vidriado, que esta adaptación entre cacharro y vidriado no siempre es fácil. Es decir, los cacharros se elaboran con pastas que tienen diferentes propiedades físico-químicas, y lo mismo sucede con los vidriados, por lo que para que haya una correcta unión entre pasta y vidriado ambos deben ser compatibles. Si recordamos, en la primera parte del curso, al estudiar las pastas cerámicas y su clasificación en las distintas regiones de la península, se mencionó que no todas las alfarerías permiten el vidriado, ya que algunas pastas tienen unas características tales que no permiten una adaptación adecuada del vidriado. En estos casos, los cacharros quedan desnudos y, en las regiones donde se utilizan tales pastas, no suele haber cerámica vidriada. O así ocurría en la cerámica tradicional, ya que ahora conocemos mucho mejor el comportamiento de pastas y vidriados, y los ceramistas saben adaptar las pastas a sus necesidades o, lo que es más habitual, comprar pastas que se adapten a sus necesidades.

Otra característica importante derivada de la interacción entre pasta y vidriado es la llamada interfase o zona donde la pasta y el vidriado se mezclan, formando una zona de transición entre la pasta y el vidriado. Esta interfase es mucho más acusada en las pastas de alta temperatura que en las de baja, y tiene el efecto de modificar mucho más las características de los vidriados de alta temperatura que los de baja, al cambiar la pasta sobre la que aplicamos el vidriado, hasta el punto de que un mismo vidriado de alta temperatura, aplicado sobre dos pastas diferentes, puede tener un aspecto muy diferente.

Es muy importante comprender la importancia de la preparación y aplicación del vidriado. Uno puede ver en fotografías piezas vidriadas de gran belleza y conocer la receta con la que se ha hecho el vidriado. Sin embargo, conocer la receta, es solo una pequeña parte de lo que necesitamos para lograr un buen resultado. Con frecuencia, sobre piezas bien proporcionadas pueden aplicarse vidriados conocidos para obtener resultados que destrozan la pieza y el vidriado. Al preparar la receta es importante una adecuada mezcla y molienda de todos los componentes, que puede realizarse en el molino de bolas o, con mayor frecuencia, pasando la mezcla por un tamiz suficientemente fino. Igualmente importante es una aplicación correcta, preferentemente bañando la pieza en un gran volumen de vidriado que tenga la fluidez adecuada, para lograr una aplicación homogénea sobre toda la pieza. Incluso la fluidez adecuada para unos cacharros puede no ser adecuada para otros, ya que diferentes pastas tienen diferentes porosidades y, por tanto, se forman capas de diferente grosor al sumergirlas en el vidriado. Además, el grosor de capa adecuado no es siempre igual, por ejemplo, en general, los vidriados transparentes precisan de una capa bastante fina, para facilitar la expulsión total de todas las burbujas que se forman durante la fusión, mientras que algunos vidriados opacos necesitan más capa para conseguir una opacidad completa, y hay otros casos en que son adecuados diferentes grosores en distintas zonas del cacharro para lograr mayor vistosidad… Sobre estos aspectos nada puede sustituir a la experiencia, y los buenos resultados van llegando a base de equivocaciones y repeticiones.

Voy a terminar esta breve introducción a los vidriados haciendo un repaso de los mismos desde un punto de vista histórico. Se suele considerar la pasta egipcia como el primer vidriado cerámico. En este caso, parece ser que era una pasta compuesta por arena y natrón, aunque difiere bastante de los vidriados cerámicos actuales por dos motivos, en primer lugar, el natrón es un compuesto soluble en agua y, actualmente, no se suelen utilizar sustancias solubles en la composición de los vidriados. En segundo lugar, la pasta egipcia no se aplica sobre el cacharro, sino que los iones sódicos resultantes de la disolución del natrón en agua afloran a la superficie durante el secado de la pasta formando una pelusilla frágil, que durante la cocción se convierte en un fundente muy potente que provoca la formación de una capa vítrea superficial. Así, los primeros vidriados cerámicos eran fuertemente alcalinos, por lo que no eran demasiado resistentes y tenían una fuerte tendencia al cuarteado. A estos vidriados alcalinos podríamos llamarles “vidriados primitivos” porque todavía están lejos de alcanzar la enorme variedad de posibilidades que presentan los vidriados hoy en día. Sin embargo, en una época bastante temprana, los vidriados cerámicos encuentran un impulso muy importante con el descubrimiento de los compuestos de plomo como fundentes. Es al utilizar el plomo cuando el campo de los vidriados se ensancha y comienzan a verse estos en objetos cerámicos variados, desde cerámica utilitaria y ornamental hasta recubrimientos coloreados como los de las puertas de la muralla de Istar en la antigua Babilonia. En la imagen de abajo podemos ver un detalle de la misma.

Pero, con el tiempo, los ceramistas conocieron la peligrosidad de los compuestos de plomo e investigaron alternativas para sustituirlo como, por ejemplo, los vidriados de Bristol, en los que se sustituye cierta cantidad de plomo por óxido de cinc. Sin embargo, las características del plomo como fundente de baja temperatura son tan excepcionales que hoy sigue utilizándose muchísimo, aunque sustituyendo los compuestos naturales de elevada toxicidad por fritas cerámicas más seguras. El momento álgido en el desarrollo de los vidriados cerámicos, antes de la época actual, en la que los grandes avances en química y física han permitidos conocimientos que facilitan mucho la realización de todo tipo de cubiertas cerámicas, probablemente sea la antigua China, más concretamente los vidriados para porcelana en Jingdezhen, donde se realizaron espectaculares rojos de cobre y celadones que ceramistas de todo el mundo no han dejado de intentar repetir desde entonces. Otros vidriados históricos bastante conocidos son los vidriados de cenizas, que se descubrirían casualmente al producirlos las cenizas arrastradas por el tiro del horno y depositadas sobre las paredes de los cacharros, y que en las cocciones de alta temperatura que se hacían en hornos del Lejano Oriente, ya desde una época bastante antigua, actuaban como fundentes debido a su elevado contenido en óxidos alcalinotérreos. También son muy conocidos los vidriados a la sal, como los de las clásicas jarras de cerveza utilizadas en Alemania, que se elaboraban en hornos especiales en los que se introducía sal común en el interior del horno cuando este alcanzaba una temperatura próxima a los 1200ºC, ya que a esta temperatura el ClNa se descompone y el sodio actúa como fundente formando un vidriado sobre la superficie del cacharro, sin embargo el gas Cl es muy tóxico para los pulmones, por lo que actualmente este tipo de cocciones se han sustituido por otras en las que ya no se utiliza la sal común.

Materias primas para los vidriados

Uno de los saberes más importantes y útiles para el ceramista es el conocimiento de las materias primas. Con estas se hacen tanto las pastas como los vidriados y, aunque la variedad de materias primas útiles para los vidriados es más amplia, no son tantas como para que sea complicado conocerlas casi todas. Para el principiante, la primera dificultad es que se habla de las materias primas desde varios puntos de vista, según el contexto.

Se suelen describir las sustancias que forman los vidriados desde tres puntos de vista diferentes:

- Elementos químicos

- Óxidos

- Verdaderas materias primas

Por ejemplo, es común decir que el plomo es un buen fundente o que el cobalto da un color azul. En estos casos, estamos describiendo sustancias que participan en la composición del vidriado refiriéndonos a ellas según el elemento químico que caracteriza el comportamiento de la sustancia en el vidriado, a pesar de que, en realidad, no sea dicho elemento químico aislado el que participa en la composición del vidriado, sino algún compuesto del que el elemento en cuestión forma parte. Por ejemplo, en el caso del plomo podría ser el minio, una frita de plomo o muchos otros compuestos de plomo y, en el caso del cobalto, normalmente utilizaríamos óxido de cobalto o carbonato de cobalto. Como este es un punto de vista bastante extendido, vamos a comenzar caracterizando el comportamiento de los distintos elementos químicos en el vidriado a partir de la tabla periódica.

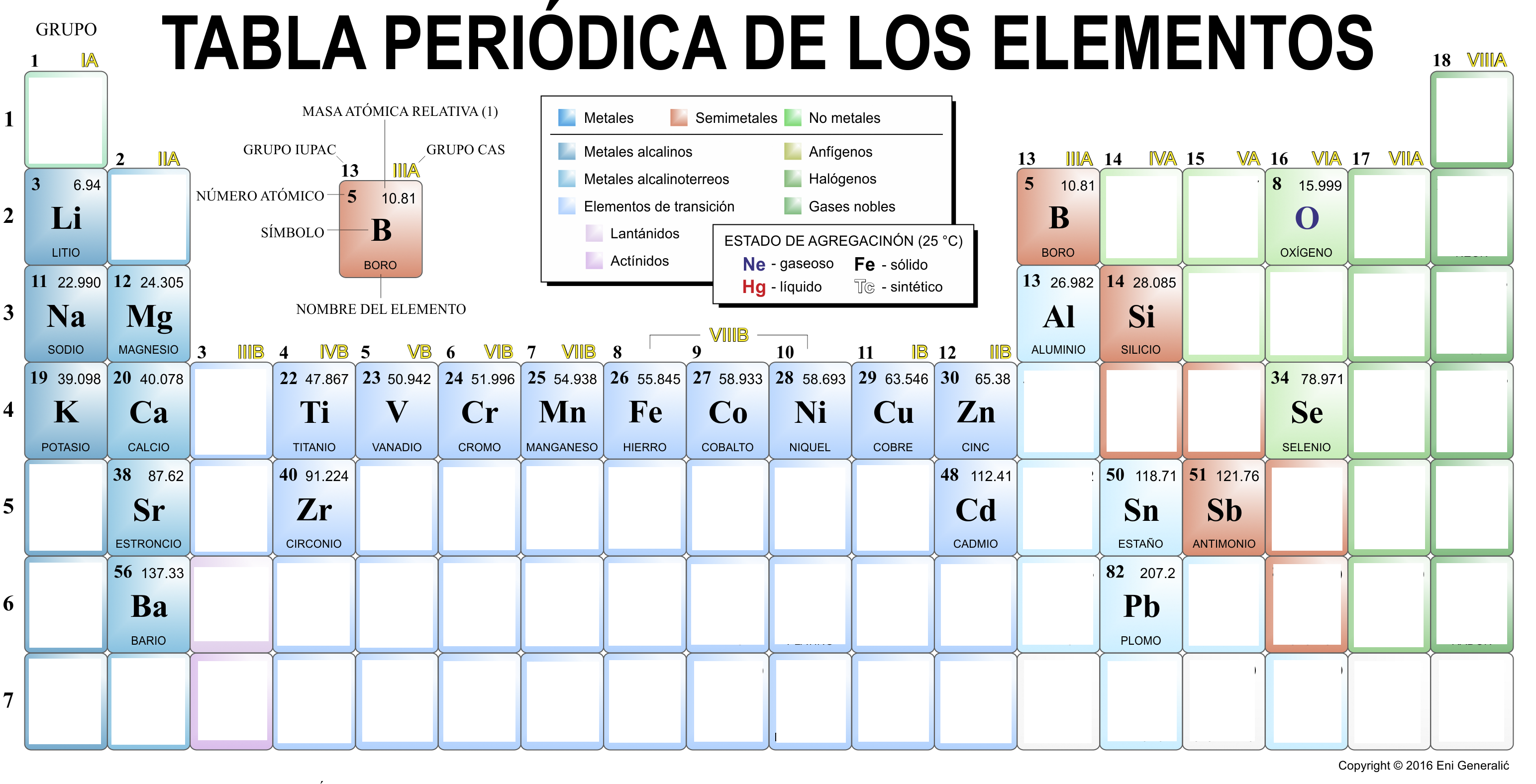

Retomando el modelo sobre los vidriados que se introdujo en la última clase vamos a clasificar los diferentes elementos químicos según la función que desempeñan en el vidriado. Entonces, comenzamos mencionando la sílice, u óxido de silicio, y ahora nos centraremos en el elemento Si. Este es, sin duda, la base de toda la cerámica, tanto de las pastas, que son silicatos de aluminio, como de los vidriados ya que el silicio, en forma de sílice, es el principal componente del vidrio. Después mencionamos la alúmina, óxido de aluminio, que regula la viscosidad del vidriado, así que también hemos señalado el Al. Los compuestos de Si y Al son, en general, difíciles de fundir, pues son muy refractarios. Así, un grupo de elementos muy importantes en la constitución de los vidriados son los fundentes, mediante los que se logra la fusión del vidriado en el rango de las temperaturas características de la cerámica, es decir, entre 900º y 1300ºC. Como este es un rango de temperaturas muy amplio, suelen clasificarse los vidriados en vidriados de baja temperatura, los que maduran entre 900º y 1100º, vidriados de temperaturas intermedias, entre 1100º y 1200º, y vidriados de alta temperatura, entre 1200º y 1300º. De forma parecida, se clasifican los fundentes según sean más o menos activos, es decir, según su acción fundente sea más o menos efectiva. Así, de los diez elementos fundentes comunes en cerámica, Li, Na, K, Pb, B, Mg, Ca, Ba, Sr y Zn, los cinco primeros suelen denominarse “fundentes de baja” por ser más eficaces para rebajar la temperatura de fusión del vidriado y los cinco siguientes “fundentes de alta” por no ser tan activos para bajar la temperatura, es decir:

Fundentes de baja temperatura: Li, Na, K, Pb y B

Fundentes de alta temperatura: Mg, Ca, Ba, Sr y Zn

Si nos fijamos en la tabla periódica, hasta ahora hemos mencionado elementos de la zona de la izquierda y elementos de la zona de la derecha, pero no hemos hablado todavía de los que hay en el centro. Estos sirven para opacificar y colorear el vidriado. Para opacificar tenemos el Sn y el Zr, y para colorear Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Cd, Sb y Se. En resumen:

Opacificantes: Sn, Zr

Colorantes: Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ag, Cd, Sb y Se

En total, hemos mencionado 25 elementos químicos y, quizás, podríamos haber mencionado alguno más como el oxígeno que, aunque no cumple ninguna función concreta, aparece constantemente en los vidriados, ya que estos son combinaciones de óxidos, o el P que se utiliza algunas veces, o algún otro que seguramente podrá utilizarse de vez en cuando. Pero también hemos incluido elementos como la Ag, que rara vez se utiliza (solo se me ocurren los lustres), o el Sb, que solo se usa para hacer el amarillo de Nápoles en vidriados de Pb de baja temperatura… En resumen, con unos 25 elementos químicos se hacen todos los vidriados cerámicos: Si, Al, 10 fundentes, 2 opacificantes y, el resto, colorantes.

Otra posibilidad es hablar no de los elementos químicos sino de los óxidos que forman dichos elementos químicos. Esto es muy característico de la cerámica, ya que cualquier pieza de cerámica debe pasar por el horno, y a las elevadas temperaturas que se desarrollan en los hornos, debido a la gran reactividad del oxígeno, casi todo se oxida. Esto sobre todo es cierto en el caso de los vidriados que, como veremos más adelante, cuando están cocidos se convierten en una mezcla de óxidos cuya composición exacta viene dada por la fórmula Seger. Así, este punto de vista a la hora de hablar de la cerámica es más realista que el anterior, ya que los óxidos realmente forman parte de la cerámica, al menos cuando está cocida, mientras que los elementos químicos nunca existen como átomos aislados. Además, sucede que un elemento químico dado puede tener más de un óxido diferente, por ejemplo, en cerámica podemos encontrar tres variedades de óxido de hierro: FeO, Fe2O3 y Fe3O4. Ya vimos algo sobre ello al estudiar los hornos cerámicos y las cocciones en reducción.

Finalmente, nos quedan las verdaderas materias primas, que son, por si alguien no lo tiene claro todavía, las sustancias con las que trabajamos en cerámica. Es decir, todo lo que hay en los botes de un taller de cerámica son materias primas. Aquellas sustancias que mezclamos para componer las pastas y los vidriados son las materias primas. A continuación, vamos a clasificar las diversas materias primas que podemos encontrar en cerámica:

Arcillas y pastas cerámicas: ya vimos que toda pasta cerámica debe contener cierta cantidad de componente plástico, y este siempre es arcilla. Cualquier pasta cerámica o arcilla puede entrar también en la composición de los vidriados. Los materiales que vamos a utilizar más son: caolín, arcilla de bola y bentonita, pero también están todas las innumerables arcillas locales y pastas cerámicas comerciales como, por ejemplo, la arcilla de Puente del Arzobispo, arcilla de Alcañiz, barro rojo PF, barro negro de baja PM, etc…En general, la función de una arcilla en el vidriado va a ser aportar el contenido necesario de alúmina, para lo cual, la arcilla que más suele utilizarse es el caolín, porque no introduce excesivas impurezas adicionales. Aunque otras veces, son precisamente estas impurezas adicionales lo que vamos buscando en una arcilla y lo que da la particularidad que lo distingue a un determinado vidriado. Hasta el punto que algunas arcillas, sin ningún componente añadido, forman por sí solas excelentes vidriados. Otra función de la arcilla en un vidriado es mantener la mezcla de las diversas materias primas en suspensión una vez que se les ha añadido el agua y, para este cometido, la mejor arcilla es la bentonita.

Feldespatos y feldespatoides: la función de un feldespato en el vidriado, al igual que vimos en algunas pastas cerámicas, es la de fundente. El feldespato que más se utiliza en cerámica es el feldespato potásico u ortosa, hasta el punto de que, si en una receta de vidriado aparece la palabra feldespato sola, podemos suponer que se está refiriendo a feldespato potásico. También se utiliza bastante el feldespato sódico o albita y otros feldespatoides con una cantidad variable de K y Na como la pegmatita y la sienita nefelina. También pueden utilizarse, aunque son menos comunes, diversos feldespatoides de litio como el espodumeno, la lepidolita y la petalita. La fórmula química general que representa a los feldespatos es la siguiente:

Una parte de óxidos alcalinos + una parte de alúmina + una cantidad variable de sílice entre 3 y 9 partes

Como vemos por su composición, un feldespato contiene todo lo necesario para componer un vidriado, es decir, sílice más alúmina más fundentes y, de hecho, los feldespatos sin ningún añadido pueden utilizarse como vidriados de alta temperatura.

Carbonatos: los hay de todos los elementos alcalinos y alcalinotérreos y, en este caso, son fundentes. El más utilizado en cerámica es el carbonato de calcio en todas sus variadas formas minerales, como la calcita, mármol, creta o blanco de España. Los otros carbonatos alcalino térreos son el carbonato de magnesio, del cual existen dos variedades, la ligera y la pesada (magnesita), según el contenido de magnesio; el carbonato de bario o witherita, que es tóxico; y el carbonato de estroncio, que es el menos utilizado de los cuatro. También tenemos la dolomita, que es un doble carbonato de calcio y magnesio. También tenemos los tres carbonatos de los elementos alcalinos utilizados en cerámica: carbonato de sodio, carbonato de potasio y carbonato de litio, aunque los dos primeros no suelen utilizarse en la preparación de los vidriados por ser bastante solubles en agua. También se puede utilizar el carbonato de cinc, aunque no es corriente. El resto de carbonatos disponibles en cerámica los tratamos después, con los colorantes.

Materias primas que contienen boro: algunas de ellas son solubles en agua, por lo que no suelen utilizarse para los vidriados, como el ácido bórico y el bórax. Para introducir el boro en los vidriados suelen utilizarse la colemanita, la ulexita y las fritas, y en los libros americanos se menciona mucho el borato de Gerstley, del que no disponemos en España. La función del boro en los vidriados es fundente.

Otras materias primas utilizadas en la composición de los vidriados: tenemos también algunos silicatos, como la wollastonita, que es un silicato de calcio, o el talco, silicato de magnesio, cuya función es también fundente. La sílice u óxido de silicio tiene varias formas minerales posibles aunque suele etiquetarse siempre como cuarzo o cristobalita. La alúmina u óxido de aluminio no suele faltar en un taller de cerámica aunque, como vimos, rara vez se utiliza en la composición de los vidriado ya que suele introducirse como alguna variedad de arcilla. Un fundente bastante utilizado es el óxido de cinc. Otras materias primas de uso marginal en los vidriados son la ceniza de huesos o fosfato tricálcico, que suele utilizarse para favorecer la aparición de algunos colores, la criolita, cuya función es provocar grandes cráteres en el vidriado, el carburo de silicio, utilizado para provocar reducción local en el vidriado, …

Materias primas naturales: esto no significa que las materias primas mencionadas hasta ahora sean artificiales, sino más bien que son materias primas que se comercializan manufacturadas y nosotros no sabemos exactamente cuál ha sido su proceso de elaboración. A lo que me refiero con materias primas naturales es a aquellas materias primas de las que podemos proveernos nosotros mismos en una salida al campo. Estas son principalmente tres: cenizas, arcillas y rocas diversas. Las cenizas de madera o herbáceas son variadas y de amplio uso en los vidriados, hasta el punto de haber un tipo de vidriados conocidos como “vidriados de cenizas”. Con las arcillas pasa algo similar, además son muy comunes los vidriados formados por cenizas y arcilla. Finalmente, las rocas son menos comunes pero también pueden dar muy buenos resultados, en esta caso el mayor problema es su dureza y la necesidad de triturarlas bien antes de emplearlas en el vidriado.

Materias primas opacificantes: el opacificante más utilizado tradicionalmente ha sido el óxido de estaño, aunque actualmente se utilizan más los derivados del circonio, sobre todo a nivel industrial, por ser más baratos. Estos son, principalmente, el óxido de circonio y el silicato de circonio. A veces, suelen incluirse entre los opacificantes las materias primas que contienen cinc y titanio pero, en realidad, son bastante inferiores a las que hemos mencionado como opacificantes.

Materias primas colorantes: todos los elementos colorantes existen en forma de óxidos y, casi todos, existen también como carbonatos. Además, algunos de estos óxidos tienen más de un estado de oxidación. De momento, solo voy a enumerar los elementos que se utilizan como colorantes y en otra lección posterior se describirá con más detalle qué formas químicas presentan cada uno de estos elementos. Casi todos están situados en la tabla periódica en la primera fila de los elementos de transición: Ti, V, Cr, Mn, Fe, Co, Ni y Cu. También son muy importantes como colorantes los pigmentos comerciales, que son fritas elaboradas a partir de estos mismos elementos, pero con una estructura química bastante estable que no se descompone en el vidriado fundido y da unos resultados bastante fiables. Para conseguir los rojos en estos pigmentos, se utilizan con frecuencia como colorantes Cd y Se, que no suelen utilizarse al margen de las fritas. También comentar que el Ti se clasifica muchas veces como opacificante más que como colorante, sin embargo, aunque es verdad que opacifica, también suele aportar color, por eso lo he colocado junto a los colorantes. Finalmente, está el Sb, que sirve para componer el amarillo de Nápoles.

Salvo algún olvido, que los habrá, y alguna cosa que se utilice en la preparación del vidriado, pero que tras la cocción ya no permanece en este como, por ejemplo, el agua que se utiliza para hacer la suspensión, o algún aglutinante (si es que se utiliza, que no es frecuente) como el CMC, ya tenemos todas las materias primas que necesitamos para componer los vidriados. Es importante remarcar que dichas materias primas son las sustancias que tenemos metidas en botes y pesamos en la balanza para preparar la receta, y que estas materias primas nunca son elementos químicos aislados, y rara vez son óxidos, sino sustancias químicas más complejas. Los casos en que los óxidos existen como materias primas ya los hemos mencionado en los párrafos de arriba, son la sílice, en sus variadas formas, alúmina, ZnO y los óxidos colorantes. En todos los demás casos hay que buscar una composición más compleja que el óxido puro.

En esta lista de materias primas hay una ausencia muy importante, que son todas las materias primas que introducen el plomo. Tradicionalmente, se han utilizado en cerámica diversas materias primas naturales para introducir el plomo en el vidriado, siendo la más conocidas el minio, el albayalde, la cerusita, el litargirio o la galena. Sin embargo, desde que se conoce la toxicidad del plomo, el uso de todas estas materias primas ha disminuido exponencialmente, e incluso, el comercio con algunas de ellas está estrictamente prohibido. Por ejemplo, en la Escuela, ya no se utiliza ninguna de ellas en la preparación de los vidriados, sino que se han sustituido por las fritas de plomo. Disponemos de dos fritas que introducen únicamente plomo como fundente, bisilicato de plomo y monosilicato de plomo, así que estas serán las materias primas que utilicemos para introducir el plomo en los vidriados.

Para acabar esta exposición sobre las materias primas vamos a contar algo más sobre las fritas. Estas son mezclas de las propias materias primas cerámicas que se han llevado a la fusión y, tras un enfriamiento y endurecimiento, el producto resultante se ha introducido en un molino de bolas para reducir su granulometría hasta un tamaño adecuado, y se comercializa como un polvo fino de composición, por desgracia, muchas veces desconocida. Las fritas son útiles por razones diversas, entre las que podríamos destacar tres. La primera tiene que ver con la toxicidad de algunas materias primas crudas, ya que si utilizamos una frita reducimos bastante el riesgo que presenta la manipulación de algunas sustancias, como ya hemos mencionado que ocurre con el plomo. La segunda se refiere a la solubilidad de algunos compuestos crudos, que desaparece si se fritan junto a otros elementos, esto ocurre, típicamente, con los carbonatos de sodio y potasio y algunos compuestos de boro. Y en tercer lugar, tenemos la comodidad de utilizar un vidriado que produce un resultado muy fiable y también evitamos tener que pesar y mezclar distintos ingredientes. Es terminología común en los vidriados cerámicos el hablar de “vidriados crudos”, y con ello nos referimos a los vidriados que no contienen fritas. En baja temperatura es muy común el uso de las fritas ya que las materias primas de las que disponemos como fundentes presentan ciertos problemas que se resuelven al incorporarlos como fritas. En alta temperatura, en cambio, el uso de fritas es innecesario y solo se hace por la comodidad que supone.

Casuística de vidriados

En las dos primeras clases hemos visto que la sílice y la alúmina son dos óxidos muy importantes en todos los vidriados y que, además, siempre va a ser necesario añadir fundentes para que se produzca la fusión en el rango de temperaturas habituales en la cerámica. Además, hemos clasificado las materias primas que se utilizan para introducir las mencionadas sustancias y componer el vidriado. A pesar de que la variedad de materias primas no es excesivamente amplia, la cantidad de vidriados que pueden componerse sí es, en la práctica, ilimitada.

En el resultado final del vidriado influyen muchas variables, lo cual, convierte el proceso de elaboración de vidriados en algo bastante impredecible, a no ser que ya se tenga experiencia. Algunos vidriados son bastantes fiables y los resultados suelen ser similares, permitiendo un rango de variación, más o menos amplio en el conjunto de variables mencionadas. Pero hay muchos que pueden resultar bastante diferentes si descuidamos algún aspecto del proceso. En principio, podría pensarse que la metodología de preparación del vidriado consiste en hacerse con una buena receta, pesar las materias primas, mezclarlas bien, aplicar el vidriado sobre la pieza, meter el resultado en el horno… y esperar que salga como en la foto. La realidad difiere bastante, y abrir el horno cuando hay vidriados casi siempre es una sorpresa. Si suponemos que se han hecho bien todos los pasos mencionados en el párrafo anterior, y es mucho suponer, todavía hay una serie de variables que pueden hacer variar el resultado final. Veamos algunas de ellas:

Composición de las materias primas. Hay materias primas cuya composición es bastante fiable, pero hay otras cuya variabilidad es tan amplia que puede provocar diferencias en el resultado final del vidriado. Las más problemáticas en este sentido son los feldespatos y las arcillas, aunque hay otras que también pueden dar sorpresas, y en el otro extremo, las más fiables, son las fritas cerámicas. Por ejemplo, supongamos que en nuestro taller hemos hecho varias veces cierto vidriado en el que confiamos, pero nos vamos a trabajar a otro taller en el que se compra a un proveedor diferente. Convendría realizar alguna prueba previa sobre ese vidriado en el que tenemos confianza, porque bien podría suceder que si lo aplicamos directamente sobre las piezas nos llevemos alguna sorpresa.

Pasta sobre la que se aplica el vidriado. En baja temperatura, la influencia de la pasta no es tan importante, excepto para el cuarteado, en cambio, en alta temperatura el vidriado puede variar radicalmente según la pasta sobre la que se aplique.

Temperatura de cocción. Los hornos actuales son programables y un pirómetro electrónico regula la cocción, sin embargo, los pirómetros van perdiendo precisión con el tiempo, y hay vidriados que reaccionan en un rango bastante estrecho de temperaturas por lo que, de nuevo, también deberían realizarse ensayos si cambiamos de horno.

Velocidad de enfriamiento del horno. En todos los vidriados en los que se forman capas cristalinas superficiales como, por ejemplo, en los mates de bario y otros tipos de mate, la velocidad de enfriamiento del horno, una vez acabada la cocción, es un factor a tener en cuenta. Los hornos con mayor inercia térmica, es decir, de enfriamiento más lento, favorecen este tipo de vidriados, pero un enfriamiento excesivamente rápido, como podría ocurrir en un horno pequeño o aislado solo con fibra, podría impedir obtener buenos resultados.

Atmósfera del horno. Esta es una de las variables que más afecta al resultado estético final del vidriado. En un tema posterior, decribiremos las características de las cocciones oxidantes y reductoras pero, de momento, nos quedamos con que los hornos eléctricos no presentan gran variación entre sí en cuanto a la atmósfera durante la cocción, pero los hornos de gas sí pueden hacer diferencias entre diferentes cocciones, y en los de leña el efecto es más acusado, aunque en este caso suele ser, precisamente, la virtud del horno.

Contaminación por óxidos. Hay bastantes óxidos que son volátiles a altas temperaturas, y estos se quedan impregnando las paredes del horno o se mueven de unas piezas a otras durante la cocción. Es muy conocido el caso del plomo, que no puede utilizarse en alta temperatura debido a su elevada volatilidad, pero los casos más molestos suelen ser los óxidos colorantes que dejan señales en otras piezas en las que, en principio, no estaban invitados.

Meseta. Esta es una variable que no suele mencionarse a pesar de que, en algunos vidriados es crítica y, en general, siempre es necesaria. En principio, podría ponerse siempre una meseta estándar de diez minutos y a partir de ahí, en función del resultado, alargarla más o menos tiempo.

Aplicación. Entre todos los problemas que pueden encontrarse cuando un vidriado sale mal, seguramente este sea el más común, si el vidriado no se aplica correctamente sobre el cacharro el resultado suele ser un desastre. El método más fiable de aplicación es la inmersión, pero tiene el inconveniente de que es necesario un gran volumen de vidriado, por lo que muchas veces no se puede utilizar. La pistola permite unos resultados muy buenos pero hace falta experiencia, y los novatos suelen dejar algunas zonas casi sin cubrir y otras con exceso de capa. El vertido del vidriado sobre el cacharro funciona bien cuando el vidriado no requiere un espesor homogéneo, que es difícil de lograr por este método. El pincel depende bastante de la habilidad del artesano y, más aun, de la calidad del pincel. Cuando no disponemos de mucha cantidad de vidriado y buscamos una aplicación homogénea, quizás sea este el mejor método, pero si no disponemos de una buena paletina, mejor ni intentarlo.

Capa. Este factor está bastante relacionado con el anterior, ya que el espesor de la capa depende mucho de cómo se haya aplicado el vidriado, pero también de la porosidad del bizcocho y de la densidad de la suspensión. En general, los vidriados transparentes deben aplicarse con la capa mínima que permita una superficie lisa, con el fin de que queden el mínimo de burbujas atrapadas, que suelen ser el peor defecto de estos vidriados, aunque hay muchas excepciones a esta regla. En otros vidriados el grosor de la capa puede no ser tan importante, pero siempre debe tenerse en cuenta que, si el vidriado es muy fluido en la fusión, cuanto mayor sea la capa, mayor será la probabilidad que escurra pared abajo. Por otra parte, hay algunos casos cuyo interés reside en la heterogeneidad de la capa, ya que un mismo vidriado puede tener un aspecto completamente distinto según el grosor de la capa.

Suciedad del bizcocho. Si manipulados en exceso una pieza antes de aplicar el vidriado, pueden quedar zonas con algo de grasa de las manos, lo que puede provocar que el vidriado se mueva y queden zonas sin cubrir. Lo mismo puede suceder si lijamos un poco la superficie de la pieza y quedan restos de polvo, o si este aparece porque hemos dejado la pieza mucho tiempo almacenada. En estos casos conviene limpiarla bien con un trapo húmedo.

Marcas en piezas de molde. Con algunas coladas sucede que el primer punto de contacto de la colada con el molde provoca un defecto en la pasta que, tras la cocción del bizcocho, se aprecia como una leve decoloración. En estos casos, lo normal es que la zona con distinta coloración repela el vidriado.

Apertura del horno. La última fase del enfriamiento es la más crítica para el cuarteado de los vidriados. En algunos casos, en los que la diferencia de los coeficientes de dilatación de pasta y vidriado no es tan grande como para que aparezca el craquelado, si abrimos el horno antes de que se haya enfriado lo suficiente, podrían cuartearse los vidriados.

Además de estas variables, más o menos imprevisibles, hay otras que también influyen mucho en el resultado final pero que pueden ser controladas mediante un adecuado conocimiento de las materias primas. Por ejemplo, en el último párrafo hemos hablado del cuarteado de los vidriados y, más adelante cuando tratemos los defectos, veremos que es un fenómeno que depende mucho de los fundentes que se utilicen. Así, cuando el contenido en óxidos de Na y K es elevado, el craquelado es casi inevitable. Asimismo, hay una serie de características asociadas a diferentes óxidos, que se irán viendo en muestras de vidriados, por ejemplo, los vidriados transparentes con mucho plomo no suelen ser incoloros sino que amarillean; los vidriados con mucho magnesio, tienen una elevada tensión superficial en la fusión y tienden a recogerse dejando zonas del cacharro sin cubrir; los vidriados con mucho cinc tienden a presentar cristalizaciones superficiales y, también a alterar algunos colores; los vidriados alcalinos cambian el verde característico del cobre a turquesa; un equilibrio adecuado entre los fundentes provocará que la fusión comience antes y sea constante y continuada a lo largo de toda la cocción, etc. Hay mucha casuística de este tipo al combinar las diferentes materias primas.

Finalmente, vamos a terminar esta clase comentando algunos vidriados para tratar de ampliar un poco más esta casuística que hemos ido presentando, pero que es imposible delimitar. Todas las imágenes siguientes se han descargado de la web del Museo Victoria & Albert de Londres, que tiene una excepcional colección de cerámica y permite disponer libremente de muchas de las imágenes de las piezas.

En primer lugar se presenta un vidriado a la sal producido en Alemania durante la segunda mitad del s.XVII. Este tipo de vidriados llevó a los ceramistas que los producían a elevar la temperatura de los hornos hasta, aproximadamente, 1200ºC y constituye el único precedente a la porcelana de cerámica de alta temperatura en occidente. Esta temperatura era necesaria para producir la descomposición de la sal, ClNa. Con la descomposición, se produce un aumento de la presión en el interior del horno que provoca que buena parte del sodio producido se fije a las paredes de los cacharros y actúe como fundente y, tomando el resto de componentes necesarios, sobre todo la sílice, de la propia superficie del cacharro acaba formando el vidriado. El cloro, que también se produce en gran cantidad, no aporta nada al vidriado pero constituye un gas altamente tóxico para los pulmones, por lo que, actualmente, este tipo de cocciones están prohibidas en muchos lugares. Para seguir obteniendo un resultado similar, lo que se hace actualmente es introducir el sodio por pulverización en el interior del horno. Para ello se prepara una disolución de carbonato o bicarbonato sódico en agua, que es la que se pulveriza en el interior del horno cuando la temperatura se ha elevado lo suficiente. Para lograr efectos adicionales es frecuente decorar con engobes los cacharros de gres sobre los que se van a aplicar las sales.

El siguiente es un jarrón japonés del siglo XVIII o XIX. En este caso, el vidriado es transparente y brillante, ligeramente verde agrisado, y la característica principal es el contraste entre la decoración de la pieza y el propio vidriado.

A continuación vemos un vidriado Jun producido en China en el siglo XIII. La característica más destacada de los vidriados Jun es el azul opalescente que puede apreciarse en la foto. Este efecto no se produce por una composición específica del vidriado, sino que parece ser un efecto de la dispersión de la luz por partículas coloidales en suspensión en el interior del vidriado.

La siguiente figura muestra un lustre, o reflejo metálico, muy característico de la cerámica peninsular hispano-musulmana. Esta pieza se hizo en Manises a finales del siglo XV. Las recetas para hacer lustre son más o menos complicadas, suelen contener algo de plata y cobre, y requieren un control bastante preciso de la cocción, ya que para que salgan bien no podemos salirnos de un estrecho rango de temperaturas en las que se produce el efecto. La pátina de lustre se aplica sobre un vidriado blanco de estaño y se cuece a una temperatura alrededor de 750ºC.

La próxima pieza también es de China, alrededor del siglo XII. Es un vidriado tipo tenmoku, con un elevado porcentaje de hierro, y el contraste de la decoración se obtiene utilizando probablemente el mismo vidriado de fondo pero con una cantidad diferente de hierro.

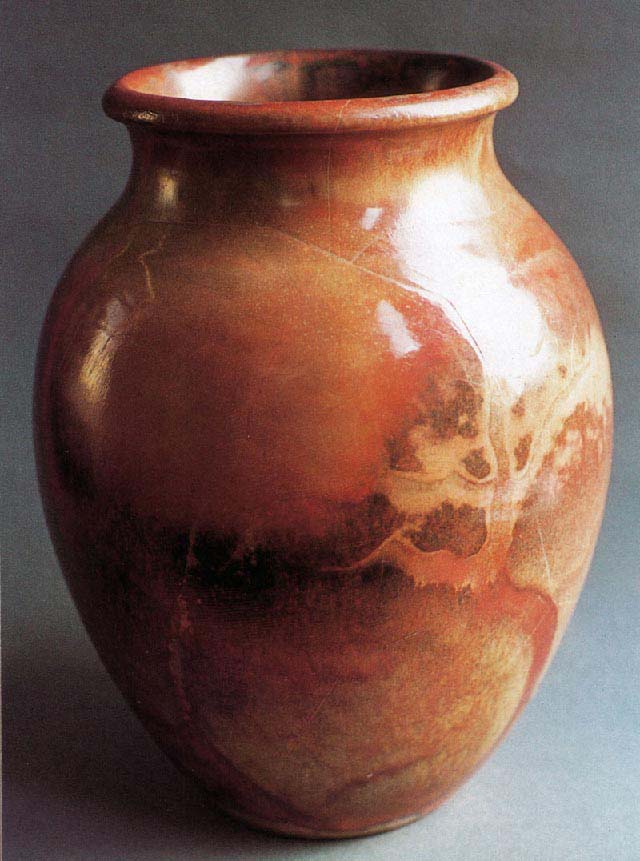

En la pieza siguiente, a pesar de la apariencia tan lustrosa, no hay vidriado alguno sino que el efecto se logra separando la fracción más fina de la arcilla con la que se elabora la decoración y, tras un adecuado bruñido, quizás se somete a una cocción en la que se alternan los ciclos de oxidación y reducción. La técnica no se ha aclarado completamente, ya que se han logrado reproducir piezas similares empleando distintas tecnologías. La pieza es de la Grecia del siglo V a.C.

La siguiente también es de China, s.XVIII. El vidriado es un rojo de cobre, que precisa de pequeñas cantidades de cobre y estaño y, una cocción en reducción. Parece ser que los mejores rojos de cobre se lograron al introducir el cobre utilizando pedazos de bronce de esculturas.

La próxima pieza se realizó en Jingdezhen, el sancta sanctorum de la porcelana. El vidriado es del tipo conocido como tea dust, por el color que recuerda las hojas de té, y que proviene del hierro. No suelen ser vidriados muy brillantes sino más bien satinados o mate.

La cerámica de Wedgwood destacó por su originalidad y la precisión de sus acabados. En la siguiente pieza se ha aplicado un tipo de lustre sobre un vidriado de plomo.

Bibliografía

- Arcilla y vidriado para el ceramista, Daniel Rhodes. Editorial CEAC, 1990

- A handbook of pottery glazes, David Green. Watson-Guptill Publications, 1979

- Introducción a la tecnología de la cerámica, Paul Rado. Editorial Omega, 1990

- Formulario y prácticas de cerámica, J. LLorens Artigas. Editorial Gustavo Gili, 1961

- Stoneware Glazes. A systematic approach, Ian Currie. Bootstrap Press, 1986

- Manual del ceramista, Bernard leach. Editorial Blume, 1981

- Vidriados cerámicos, Wolf E. Matthes. Editorial Omega, 1990

- The potter's dictionary of materials and techniques, Frank and Janet Hamer. Ed. A&C Black, 2012

- The complete guide to high-fire glazes, John Britt. Ed. Lark Crafts 2007

- Glazes cone 6, Michael bailey. Ed. A&C Black, 2010.