Teoría / Cerámica

Introducción

La cerámica (palabra derivada del griego keramikos, "sustancia quemada") es el arte de fabricar recipientes, vasijas y otros objetos de arcilla u otro material cerámico y, por acción del calor, transformarlos en recipientes de terracota, loza, gres o porcelana. También es el nombre de estos objetos ya cocidos.

En el bloque anterior hemos visto las propiedades de los filosilicatos y, en particular, de las arcillas naturales desde un punto de vista general y, en este bloque, trataremos las propiedades de las arcillas que más interesan al ceramista, como la trabajabilidad o las transformaciones que ocurren durante la cocción. Así, veremos las arcillas naturales en relación con los usos cerámicos, así como las pastas cerámicas, es decir, mezclas de arcillas y otras materias primas que se elaboran para un método de conformación concreto.

Preparación de la pasta cerámica

La preparación de la pasta cerámica es un proceso laborioso que antaño era un quehacer inevitable del artesano, pero actualmente son pocos los ceramistas que se ocupan de preparar sus propias pastas. Gracias al desarrollo de los procesos industriales, el ceramista ya no tiene que ocuparse en preparar las materias primas sino que puede proveerse de ellas en el comercio. En este aspecto, las pastas cerámicas no son una excepción y hay en el comercio una gran variedad de ellas entre las que elegir.

En un barrero, o un paseo por el campo, puede encontrarse una pella de arcilla con cualidades aceptables para poder trabajar directamente con ella. Sin embargo, tradicionalmente, el alfarero se ha preparado sus pastas a través de un proceso laborioso que incluye el desbrozado del terreno, la extracción de la arcilla, el acarreo hasta el taller, la criba y molienda, la adición de agua, el aireado y reposo, y finalmente, el amasado para su uso. Este laborioso proceso es necesario para obtener una pasta homogénea y en cantidad suficiente para trabajar con ella durante una buena temporada, al menos un año.

Prospección

La presencia de arcilla es tan común que encontrar lechos de ella es bastante fácil en la mayoría de los lugares. Sin embargo se debe saber cómo mirar. La arcilla está comúnmente cubierta por encima con cieno y tierra vegetal que la oculta. Esto es especialmente cierto en zonas de gran pluviosidad donde el terreno está, normalmente, totalmente recubierto de vegetación de una u otra clase. En las regiones secas la tierra puede estar más expuesta y la arcilla puede encontrarse en la superficie.

El lugar más adecuado para buscar es corrientemente algún punto en que la tierra se haya cortado a través, mostrando alguno de los estratos inferiores. A lo largo de arroyos y ríos o donde la explanación de carreteras y ferrocarriles ha cortado la tierra hacia abajo se pueden encontrar las capas de arcilla que tan frecuentemente subyacen a la tierra de labor. La arcilla puede reconocerse por su superficie irregular y bastante migajosa producida por la lluvia en sus caras expuestas. Los afloramientos de roca tienden a mantener su forma, mientras que la arcilla es desintegrada y lavada por el agua muy rápidamente.

Si se sospecha que un afloramiento es arcilla, una inspección más detenida y unas pocas pruebas de campo sencillas determinarán rápidamente si lo es o no. Si se mezcla una pequeña muestra con un poco de agua y produce una masa plástica pegajosa, es indudablemente arcilla. Si por el contrario la mezcla resultante permanece arenosa y no plástica, el material puede ser barro arenoso o alguna mezcla de arena y arcilla en la que predomina la primera.

Cuando se ha localizado alguna arcilla, el paso siguiente es el determinar su posible uso en cerámica. Muchas arcillas, si no la mayoría, no son adecuadas para ninguna finalidad práctica. Por ejemplo una arcilla que está altamente contaminada con álcalis soluble no vale la pena. La presencia de estas impurezas solubles puede detectarse corrientemente por las costras o coloración blanca de la arcilla seca. Si un pequeño trozo de arcilla se humedece a estado plástico y luego se deja secar, la presencia de una costra apreciable sobre la superficie o la decoloración, indican corrientemente la presencia de álcalis indeseables. Otra impureza que descalifica la arcilla para uso cerámico es la cal. La cal o trocitos de piedra caliza no pueden tolerarse en la arcilla, porque cuando se cuecen cambian de carbonato cálcico a óxido cálcico. El óxido de calcio es un óxido inestable en la atmósfera, porque absorbe agua y se hidrata. Esta hidratación que se produce lentamente, incluso en un pequeño glóbulo de piedra caliza enterrado en un objeto de cerámica cocida, hace que se hinche la cal. El hinchamiento ejerce una presión irresistible contra la arcilla cocida que rodea el punto de cal y la pieza se romperá o puede romperse una esquirla de arcilla poniendo al descubierto la impureza perturbadora.

Trocitos de yeso escayola en la arcilla cocida producen la misma dificultad. La rotura o desconchadura puede suceder en pocos días o meses después de cocida, dependiendo de lo porosa que sea la pasta de arcilla y la humedad a la que esté expuesta. Es extremadamente difícil quitar la cal de la arcilla, especialmente si la cal se halla en pequeñas partículas; si una arcilla contiene cal es mejor buscar otra que no tenga. Un ensayo sencillo revelará la presencia de cal en la arcilla; se echa poco a poco una muestra de arcilla en un vaso de precipitados conteniendo ácido clorhídrico al 50 %. Si hay cal presente se notará una efervescencia o burbujeo.

Pequeños porcentajes de cal finamente dividida pueden no causar ninguna dificultad en pastas de arcillas cocidas a gran fuego. En este caso la cal forma, durante la cocción, combinaciones con otros óxidos en la arcilla.

Incluso si una arcilla no está contaminada con álcalis solubles ni cal, puede ser difícil de utilizar debido a la presencia de demasiada arena u otros fragmentos minerales. Este material granular puede cribarse y separarse de la arcilla, pero puede encontrarse que no vale la pena la molestia, especialmente si puede localizarse otra arcilla que esté más libre de impurezas.

La presencia de demasiada materia orgánica puede también descalificar para su uso a una arcilla. Las arcillas superficiales están a veces tan cargadas de materia carbonosa y restos de vegetación que son inutilizables. Si una arcilla es excesivamente pegajosa cuando se endurece es probablemente inútil por tal razón, especialmente si es de color marrón oscuro o negra.

La arcilla en su estado natural puede ser gris, tostada, roja, verdosa, marrón, marrón oscuro o blanca. El color en la arcilla bruta indica la presencia o bien de óxido de hierro o de materia carbonosa, la mayoría de las arcillas contienen considerable cantidad de hierro y cualquier arcilla que en estado bruto sea gris, marrón, roja, amarilla o verdosa puede esperarse que cueza a color rojo. La variedad de color en las arcillas brutas es debida a la presencia de hierro en diferentes formas. El hierro presente, como hematites u óxido rojo de hierro, producirá un color rojo. La limonita dará un color amarillo, mientras que el hierro ferroso producirá grises, verdes y negros. Todas estas formas de hierro se transforman en hematites al cocerse y producen el característico color rojo, tostado o marrón de la arcilla cocida. La mayoría de las arcillas superficiales contienen de 2 a 5 % de óxido de hierro y por tal razón no pueden corrientemente cocerse a temperaturas por encima de alrededor del cono 1. Si el contenido de hierro es menor del 2 % la arcilla puede utilizarse como arcilla para loza o barro cocido duro, a temperaturas por encima del cono 1.

Si la arcilla en estado natural es blanca o de color muy claro, puede suponerse que tiene poco hierro y se cocerá a un color claro. Tales arcillas que se cuecen a blanco son corrientemente arcillas primarias o residuales y será más probable que se presenten en bolsas en lugar de en estratos. Las arcillas blancas son casi siempre del tipo no plástico y con frecuencia se encuentran entremezcladas con cantidades considerables de arena y otros fragmentos minerales.

La mejor prueba de la plasticidad de una arcilla es ensayarla utilizándola en cualquier proceso para el que se quiera destinar. Un ensayo sencillo es mojar la arcilla formando una masa plástica y luego hacer un cordón de aproximadamente el espesor de un lápiz, Si este cordón de arcilla puede doblarse formando un anillo de 2,5 centímetros, o menos, de diámetro sin mostrar grietas, la arcilla es razonablemente plástica. Si se pone una pequeña cantidad de arcilla en la boca y no araña en los dientes excesivamente puede admitirse que tiene un grano muy fino.

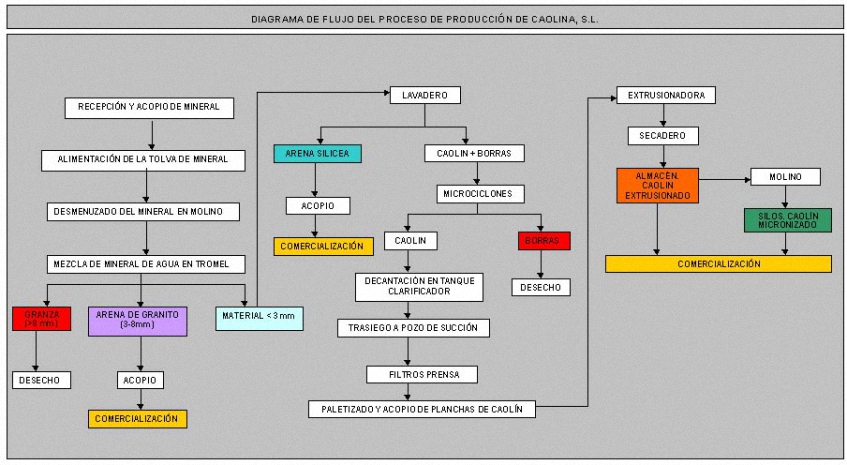

La arcilla se extrae comercialmente, o bien en desmontes abiertos, o en minas subterráneas de filones o estratos debajo de la superficie de la tierra. En la extracción en desmontes la arcilla se rasca, excava o cepilla con potentes máquinas; manteniendo terrazas que dan acceso a la arcilla. Los caolines se extraen con frecuencia hidráulicamente; se utilizan corrientes de agua bajo presión para desalojar la arcilla del depósito y conducirla a los estanques de sedimentación.

Para determinar la utilidad de la arcilla se recomiendan las siguientes pruebas :

- Ensayo de impurezas solubles.

- Ensayo del exceso de arena u otros fragmentos minerales.

- Ensayo de la presencia de cal.

- Ensayo de la plasticidad.

- Ensayo del agua de plasticidad y de la contracción por secado.

- Ensayo para determinar la posible zona de temperaturas de cocción del material y su color de cocción; cociendo muestras a distintas temperaturas. Los conos 08, 04, 1, 4 y 9 pueden ser intervalos adecuados para los primeros ensayos.

- Ensayo de la contracción y absorción en muestras cocidas a distintas temperaturas.

- Ensayo de defloculación.

Mezclado de la arcilla

En la preparación de la arcilla para su uso no se necesitan procedimientos comprometidos o complicados. Como material está esencialmente preparada por la naturaleza y sólo necesita mezclarse con la cantidad correcta de agua y limpiarse de materias extrañas tales como arena o piedras.

Cuando se han de mezclar entre sí dos o más materiales para formar una pasta de arcilla, o cuando la arcilla deba tamizarse para eliminar las impurezas, es mejor primero mezclar la arcilla con un exceso de agua. Se pone agua en un barril, tina, cubo u otro recipiente del tamaño adecuado y se añade la arcilla al agua. Añadiendo la arcilla al agua, en vez del agua a la arcilla, asegura que cada partícula de arcilla se moja totalmente y no se apelotona en una masa pegajosa de arcilla parcialmente mojada y parcialmente seca, como sucedería si el agua se echase sobre la arcilla seca. Si se ha de hacer una pasta que contenga arcilla y material no plástico, tal como el pedernal, es mejor añadir primero la arcilla de manera que pueda deshacerse en una cantidad máxima de agua. Si la arcilla está en forma de pellas tomará bastante tiempo y revolverla considerablemente para deshacer y dispersar las pellas. Debe emplearse suficiente agua para producir un engobe fluido de la consistencia aproximada a una crema espesa.

Para partidas pequeñas, la arcilla puede mezclarse a mano con una paleta o un palo. Esto se hace más rápido de lo que uno pueda pensar, pero es ciertamente mejor hacer el trabajo con una máquina.

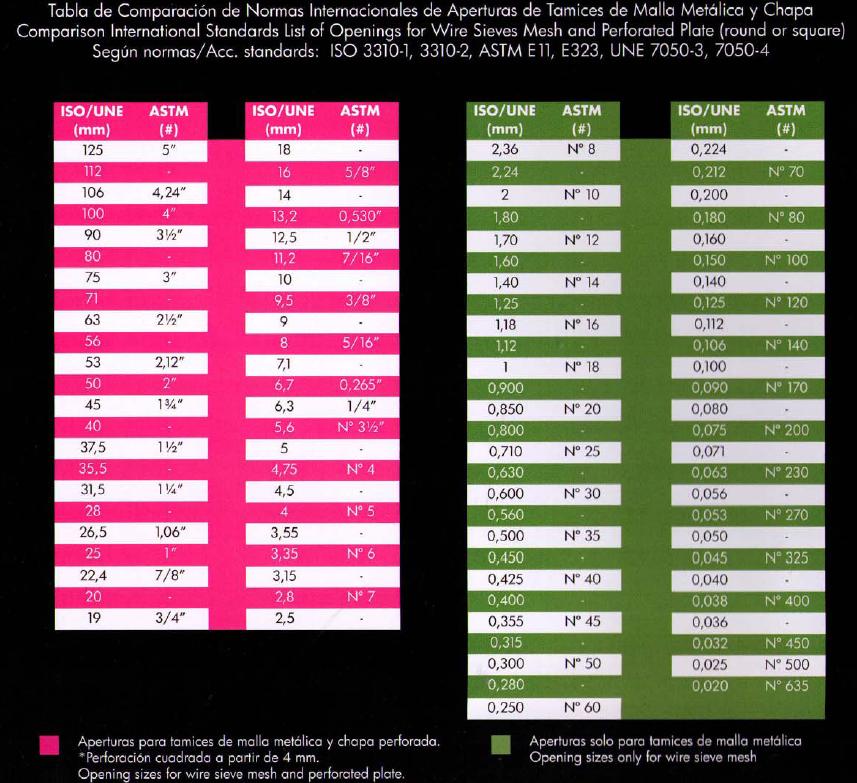

Si se ha de tamizar el engobe de arcilla para eliminar impurezas granulares, esto puede hacerse después de que el engobe fluido se ha mezclado y suavizado completamente. Es cómodo utilizar dos barriles o recipientes; el engobe se vierte de uno al otro a través del tamiz. Pueden utilizarse tamices de distintas medidas. En la mayoría de las arcillas, tamizarlas a través de un tamiz de 60 mallas eliminará toda la materia indeseable. Las pastas de porcelana o las pastas de cerámica blanca, que deben tener una gran pureza, pueden tamizarse a través de un tamiz de 100 mallas o incluso uno más fino. El tamizado no solamente elimina la arena y las piedras que pueda haber en la arcilla, sino también los trocitos de lignito y carbón.

Cuando el engobe se ha tamizado debe quitársele parte del agua o toda ella. Este es un problema dificultoso, incluso cuando se dispone del mejor equipo. Si se desea arcilla plástica debe quitarse suficiente agua a la arcilla para llevarla a una condición plástica y tiesa. Si se ha de hacer engobe para colada puede ser mejor quitarle toda el agua de manera que pueda hacerse una mezcla exactamente proporcionada para el engobe defloculado. Una manera sencilla de quitar una buena cantidad de agua del engobe es por sedimentación. Si el engobe se deja reposar en el barril durante varios días, la arcilla va al fondo y el agua limpia sube a la parte superior. El agua puede luego separarse por sifonado, dejando el engobe relativamente denso dentro del barril.

El molido en el molino de bolas sirve para pulverizar todas las partículas de la mezcla a un estado muy fino y para dar un entremezclado total a todos los materiales. En caso de porcelana y engobes para cerámica blanca, el molido ayuda a romper y dispersar las partículas de carbón o lignito que corrientemente están presentes en la arcilla plástica.

Cuando se desean pastas de arcilla de blancura excepcional se utilizan filtros magnéticos. El engobe se pasa sobre un imán que retira; todas las partículas de hierro. Este método es especialmente eficaz para quitar las mocitas de hierro atrapado que han llegado a la arcilla desde la maquinaria utilizada en la extracción y procesado.

Maduración, amasado y desaireado de la arcilla

Para el no iniciado, la maduración de la arcilla puede parecer una de esas prácticas supersticiosas que hace de la alfarería algo más que una manufactura de rutina. Pero es un hecho innegable que la trabajabilidad de la arcilla se mejora con el tiempo. La sutil cualidad de la plasticidad es difícil de medir exactamente, pero todos los ceramistas están de acuerdo en que su arcilla mejora con el tiempo y a veces espectacularmente. ¿Cómo puede ser esto, puesto que las arcillas son ya inconcebiblemente viejas, habiendo permanecido en la Tierra durante millones de años?

Una de las razones para el desarrollo de la plasticidad en la arcilla en un cierto período de tiempo es la mayor humidificación de todas las partículas. Se necesita tiempo para que el agua penetre en cada grano individual o partícula de arcilla y moje toda su superficie. Mezclar la arcilla primero como un engobe fluido facilita esta humidificación. Puede apreciarse que las arcillas que se han hecho a partir de arcilla molida seca y sólo suficiente agua para mejorar la plasticidad, tardan más en alcanzar una condición de trabajabilidad que las arcillas que se han atiesado hasta el estado plástico a partir de un engobe fluido.

Pero después de unos pocos días de amasada una pasta de arcilla está toda ella húmeda y cualquier desarrollo posterior de la plasticidad puede ser achacado a la acción bacteriana. La arcilla húmeda, especialmente si se guarda en un lugar caliente, es un buen medio de cultivo y las bacterias se desarrollan rápidamente en ella. Estas bacterias producen residuos ácidos y forman geles que afectan indudablemente a la arcilla. La maduración puede inducirse añadiendo una pizca de arcilla vieja a cada nuevo lote. Colocar la arcilla nueva en recipientes en los que aún queda pegada algo de arcilla antigua, o utilizando coberturas de trapos viejos puede ayudar a que la arcilla comience a "trabajar". A veces los alfareros añaden un poco de vinagre a la arcilla con la teoría de que algo de acidez es un paso en la dirección correcta. En el pasado se han hecho varias adiciones orgánicas a los lotes de arcilla. Una pequeña cantidad de almidón añadida al lote de arcilla parece apresurar el desarrollo de la plasticidad, quizá por dar algo con que alimentarse a las bacterias. Disolver una pequeña cantidad de jabón en el agua utilizada para humedecer la arcilla creen algunos que ayuda a la plasticidad.

Después de un período de unas dos semanas comienza a producirse un cambio sobre la arcilla. Parece más densa, más untuosa, más amistosa al tacto. Esta melosidad y madurez de la arcilla está señalada por un rico perfume mohoso que parece hablar de la fría oscuridad de las entrañas de la Tierra. La arcilla está lista.

Es dudoso si una maduración prolongada más allá de digamos un mes o dos tiene mucho efecto beneficioso. Los alfareros sueñan con un pozo o cueva de almacenaje lleno de toneladas de arcilla madura, pero rara vez llegan tan lejos como esto. Se dice que los alfareros chinos preparaban la arcilla para sus nietos y utilizaban la que habían preparado sus abuelos. Pero con toda probabilidad ni incluso los chinos están tan bien organizados como esto y sus talleres de alfarería estaban probablemente tan crónicamente escasos de arcilla madura como los nuestros.

Para modelar, y especialmente para tornear, la arcilla debe amasarse o sobarse, para quitar todas las bolsas de aire y para dispersar los terrones y hacer la arcilla más suave y homogénea. La arcilla se enrolla y anuda a mano sobre una mesa de tablones o placa de yeso, o se corta y recombina repetidas veces, lo que tiene el efecto de aplastar y extraer todas las bolsas de aire. Estos métodos son antiquísimos y han sido utilizados por los alfareros en todas partes.

Amasar una pella de arcilla por corte y recombinación repetidos dará a las partículas de arcilla una orientación completamente al azar. Por el contrario el amasado en espiral alinea las partículas paralelamente a la superficie de la pella y si ésta se coloca sobre la cabeza del torno en la posición adecuada, las plaquetas de arcilla estarán ya alineadas en la dirección general que tomarán las paredes de la pieza torneada. Esto se considera por algunos que facilita el torneado. En la producción en gran escala la operación de mezclar y amasar se realiza en la galletera. Ésta es una máquina que fuerza a la arcilla a pasar a través de una cámara con un tornillo giratorio trabajando en forma muy parecida a la de una máquina de picar carne. Un mayor perfeccionamiento es la arcilla bajo vacío mientras es mezclada y extruida y esto elimina eficazmente todas las bolsas de aire y produce una suavidad y densidad que sería imposible producir por métodos manuales.

Arcillas tradicionales de España y Portugal

La arcilla no tan sólo configura la pieza, sino que en parte es la responsable de la forma, puesto que según la calidad de la misma, se aplica una u otra técnica de modelado. Esto nos explica la gran diversidad tipólogica para un mismo utensilio. Hay arcillas que permiten elaborar grandes piezas, otras son óptimas para obra cerrada. Sin embargo, no todas son aptas para obra abierta o usos culinarios que resistan el fuego. Es por esta razón que, mientras que unos centros productores disponen de una extensa gama de productos, otros se han tenido que limitar a un tipo de obra, que incluso en algunos casos ha dado un sobrenombre al pueblo: Castellar de los Pucheros, Santomé das Ollas (de los cántaros), Oleiros (cantareros) etc. Incluso hay productos que genéricamente se conocen por su lugar de origen: En Castilla y Norte de España a la loza decorada se la denominaba Talavera y hay pueblos de Valencia, que a los azulejos se les sigue denominando manisetes, por ser oriundos de Manises. En todos los documentos al reflejo metálico se le referencia por malyca, Málequa o Melicha debido a su introducción peninsular a través de Málaga y al ser este un gran centro exportador. En Italia también por metonimia a la loza se la denomina mayólica.

Hay muchos ejemplos significativos de cómo en una misma región, por ejemplo en La Mancha o incluso dentro de una misma provincia como Toledo, existen una diversidad extraordinaria de obra: Villafranca de los Caballeros, era renombrada por sus botijas, sin embargo no confeccionaban cántaros o piezas mayores; por contra, La Mota del Cuervo, era conocida por sus extraordinarios cántaros y coladores orzas que sin competencia invadían toda la región; así como Colmenar de Oreja y Villarrobledo producían tinajas monumentales; en Ocaña y Puebla de Montalbán, sus botijos, cántaros y jarras eran excepcionales; otros como Talavera y El Puente del Arzobispo, son célebres por la loza; y Cuerva, Consuegra, Sartajada de siempre se han dedicado a las ollas y pucheros. Si hay unas regiones más destacadas que otras y pueblos con una tradición milenaria con un buen número de alfares, ello se debe exclusivamente a la calidad y abundancia de sus materias primas. Regiones como Valencia, Andalucía y Cataluña o provincias como Toledo, han gozado de grandes centros, sin embargo Cantabria, Canarias, Euskadi, Ciudad Real y las portuguesas como la Veira Alta, Azores, Madeira y Tras-os-Montes la calidad era muy inferior, dadas las limitaciones que plantean sus materias primas. Igualmente Extremadura, Baleares, Alentejo, Algarve y la mayor parte de Castilla y León, no han podido producir loza estannifera, porque sus arcillas no la admiten.

Cuando se consideran los aspectos más geológicos, es fácil percatarse cómo los centros con una dilatada tradición y amplia gama de productos, se hallan precisamente en las cuencas fluviales o planicies de las depresiones, fondos de antiguos glaciares, donde se hallan las arcillas depuradas por sedimentación, en depósitos de fondos continentales y marinos del cuaternario y terciario , que afloran a la superficie. A orillas del río Tajo han gozado de prestigio Ocaña, Toledo, Talavera, El Puente del Arzobispo, Lisboa. En el curso del Guadalquivir, la mayoría de pueblos han sido centros alfareros desde tiempos inmemorables: Ubeda, Bailén, Andújar, Córdoba, Palma y Lora del Río, Sevilla. En el Duero: Almazán, Tajueco, Arrabal, Valladolid, Zamora capital y Oporto. En el curso inferior del río Turia son bien conocidos Paterna, Manises o Valencia capital. Y a las riberas del Ebro destacan por su calidad: Haro, Navarrete, Magallón, Fuente de Ebro, Miravet, Benissanet, Ginestar, Tivenys, Tortosa, La Galera. Por contra, en los centros de montaña las arcillas menos depuradas y más escasas, se hallan a mayor profundidad en vetas, de difícil acceso, siendo preciso excavar pozos y galerías que en más de una ocasión a costado la vida a los alfareros.

La extraordinaria variedad de materias primas de la península, se deben a la diversidad geológica que condiciona la naturaleza fisicoquímica, y mineralógica de las arcillas y otros minerales de amplio uso cerámico . Es por ello que no hay dos centros alfareros de idéntica calidad. No obstante sí existen grandes zonas en que predominan ciertas formaciones geológicas, que permite efectuar una clasificación primaria en función de las áreas geográficas y características físicas de las arcillas predominantes en las mismas: volcánicas, graníticas, pizarras, calizas, margas, ocres, mixtas, gres y caolinitas. Estas dos últimas arcillas casi nunca fueron empleadas por los alfareros peninsulares, por lo que, a pesar de su importancia en otros tipos de cerámicas mas modernas como las porcelanas, no se hará mención a las mismas.

Volcánicas

De las rocas basálticas o lavas se derivan las arcillas ricas en alúmina y óxidos de hierro, las cuales resultan excesivamente plásticas y no se pueden modelar por sí solas, siendo preciso añadirles una alta proporción de cuarzo que configura la estructura (esqueleto) silícea. Se caracterizan por su color rojo. Como ejemplo, están presentes en Canarias, Azores y Madeira.

Graníticas

Arcillas derivadas de la descomposición de los minerales presentes en las rocas graníticas, por lo que presentan una composición mineralógica a base de cuarzo y feldespato y varios minerales accesorios que presentan, en general, una granulometría gruesa. Su secado es muy rápido, pudiéndose cocer de un día para otro. Debido a la importante proporción de cuarzo son excelentes para usos culinarios y de menor calidad para las vasijas de agua. Una vez cocidas son de color beige claro y textura áspera. Las alfarerías más características se concentran en el noroeste peninsular, frontera hispano-portugesa, Zamora, Tras-os-Montes, Veira Alta e interior de Galicia.

Pizarras

Arcillas propias de los esquistos arcillosos y silíceos, están presentes en yacimientos terciarios abundantes por toda la geografía peninsular. Por su gran proporción de oxido de hierro y escasez de calcio, una vez cocidas dan tonalidades encarnadas fuertes por lo que se les denomina como arcillas ferruginosas. En muchos casos también suelen presentar elevados contenidos de sílice lo que las convierte en refractarias y por tanto utilizables para usos culinarios. Las regiones más características son aquellas en que abundan las pizarras; Extremadura y Alentejo, así como León, Cantabria, Extremadura portuguesa y provincia de Salamanca. No obstante con composiciones diversas y de manera aislada, se pueden encontrar por toda la geografía peninsular.

Calizas

Las arcillas calcáreas presentan diversas calidades por hallarse en una amplia extensión geográfica de morfología de rocas calcáreas. Se caracterizan principalmente por su alta proporción de carbonato de cálcico y pequeñas proporciones de hierro y manganeso. Esta composición mineralógica y su fina granulometría, hacen que sean idóneas como arcilla figulina, alfarería común, en especial para utensilios de todo tipo: almacenaje, agua y vajilla ordinaria, excepto para el fuego. Se caracterizan, una vez cocidas, por su color blanquecino debido a la calcita. Igualmente estas arcillas son apreciadas para materiales de construcción. Las cubiertas vítreas se adhieren fácilmente sobre ellas. Empiezan a deformarse a partir de los 1030º, que es cuando se efectúa la sinterización y gresificación (color verdoso oscuro), circunstancias que en alfarería no suele alcanzar más que en las partes inferiores del horno, y cuando este se pasa de temperatura, lo que puede representar una catástrofe al destruirse la producción. Abundantes en el litoral Mediterráneo, Andalucía, Algarve, Aragón y Baleares. En menor proporción en zonas aisladas de la Meseta e inexistentes en Extremadura, Noroeste, Norte y Centro de Portugal, Canarias y mayor parte de Castilla León.

Margas

Arcillas de sedimentos marinos y continentales, derivados de las rocas calizas, yesiferas etc., Se encuentran en las cuencas fluviales, depositadas por arrastres de aluvión y decantación, así como en antiguos fondos de glaciares . Su granulometría es extremadamente fina y con elevadas proporciones de alumina y calcio. Son, generalmente de una gran plasticidad, absorbiendo durante el amasado, una gran cantidad de agua. Por lo que presentan una extremada contracción, superior incluso al 20%, y precisan por tanto, de un secado de al menos de quince días debiendo estar resguardadas de las corrientes de aire que las deforman. Igualmente resultan extremadamente sensibles a los cambios térmicos bruscos, precisando de horas de temple y un enfriamiento muy lento, hasta una semana con el horno completamente cerrado, de lo contrario cualquier corriente de aire frío las fractura. Una vez sometidas a la cocción adquieren un color más blanco que ninguna otra arcilla alfarera. Los utensilios derivados son idóneos para el agua y de nula resistencia al fuego o para tamaños voluminosos. Las alfarerías de greda abundan mayormente en los cursos fluviales del Guadalquivir, Ebro y Tajo.

Ocres

Arcillas pertenecientes a terrenos sedimentarios paleozoicos que comportan una amplia variedad de compuestos minerales, desde carbonatos a óxidos de hierro, lo que les otorga una gama de tonalidades muy diversa: ocre, amoratados y rosado. Como las arcillas calcáreas, son óptimas para las labores alfareras por su consistencia y al admitir fácilmente los vidriados. También son apreciadas para materiales de construcción. No son características de una zona determinada, sino que se encuentran en areas diseminadas y en pueblos que en consecuencia, han gozado de una arraigada tradición y una producción diversificada. Talavera y El Puente; localidades próximas a Valencia; La Bisbal en Cataluña; Priego y Cuenca; Caldas da Rainha, zona de Coimbra y Barcelos (Minho), entre otros.

Mixtas

Estas no corresponde a ninguna región específica, sino al resultante de la mezcla de dos o más calidades de tierras para conseguir una arcilla de mejor calidad. Hay centro donde se hallan una o varias calidades de tierra que por sí solas no se pueden trabajar, entonces deben combinarse: La “grasa” con la “magra”. La primera, floja, muy plástica y fina se pega al tacto. Sin embargo la magra fuerte, de estructura arenisca no permiten ser modeladas al torno, entonces se tienen que mezclar, hay pueblos como Tajueco (Soria) que mezclan hasta cinco arcillas distintas. Otros que según el tipo de producción añaden una mayor proporción de unas que de otras. Dicen los alfareros “que de dos tierras malas, se consigue una buena”. Un ejemplo muy representativo es Pereruela (Zamora), donde se mezcla una tierra muy blanca rica en mica (magra) y una parda (grasa) , la mezcla resultante origina una arcilla altamente refractaria con la que se confeccionan las mejores cazuelas para fuego de España. Importantes centros alfareros como Ubeda, Agost, Barcelos, Alcobasa o Caldas poseían diversas arcillas de gran calidad, incluso para materiales de construcción.

Clasificación de las arcillas

Las arcillas presentan una gran diversidad de composición y propiedades, lo que hace difícil una clasificación exacta y detallada. La mayor parte de ellas son sedimentarias. En el proceso natural de erosión, transporte y deposición han mejorado mucho en plasticidad y resistencia en crudo; sin embargo, se han impurificado con óxidos de hierro y de titanio.

Las arcillas sedimentarias constan generalmente de caolinita desordenada y uno o varios de los otros minerales de la arcilla, tales como haloisita, ilita, montmorillonita, etc.

Dependiendo del uso que se le vaya a dar a una arcilla, se optará por un tipo de clasificación u otro. Seger, por ejemplo, que estaba interesado en un uso técnico-industrial de la arcilla, hacía una clasificación de las mismas en función de su contenido de alúmina y hierro. Así, las arcillas con un mayor contenido de alúmina y menor contenido de hierro eran las más adecuadas para sus propósitos, mientras que las de menor contenido de alúmina y mayor proporción de hierro resultaban inadecuadas. Este criterio, como otros, es parcial y depende del uso que se le va a dar a la arcilla, ya que las arcillas más utilizadas, por ejemplo, para fabricación de ladrillos tienen un contenido alto en hierro y bajo en alúmina.

Arcillas caoliníticas y similares

En las pastas cerámicas tradicionales, la arcilla es indudablemente la materia prima predominante que aporta la plasticidad y la trabajabilidad requeridas para formar y modelar el objeto cerámico. Junto a los minerales arcillosos, causantes de las propiedades características, las arcillas contienen cuarzo, mica y materia carbonosa, entre otras impurezas. Para las arcillas usadas en pastas blancas es esencial que sean blancas en la cocción.

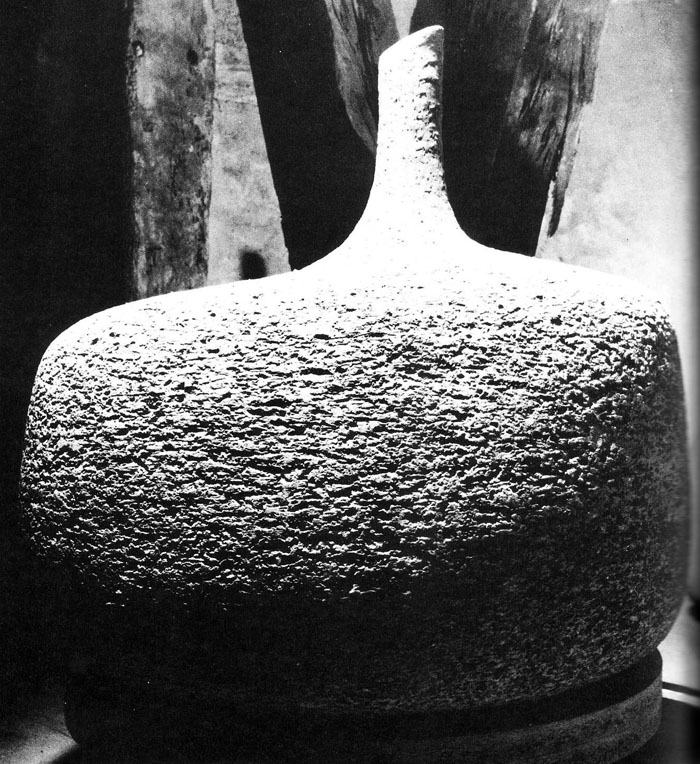

«Arcilla plástica» es un término usado para describir arcillas sedimentarias caoliniticas, de grano fino, muy plásticas, que constan de una mezcla de caolinita desordenada, cuarzo y minerales micáceos (ilita), particularmente usadas en la industria cerámica. Pueden acompañarles impurezas molestas como pirita, marcasita, yeso y siderita. El principal tipo de arcilla plástica, usado en pastas blancas, es la «ball-clay», término originario de Inglaterra. Las ball-clays se caracterizan por su gran contenido en caolinita (sobre el 70%), generalmente poco ordenada, por una considerable presencia de ilita y una pequeña cantidad de motmorillonita, y por la presencia de materia orgánica y diversas proporciones de cuarzo clástico y moscovita. Son sumamente plásticas y aportan gran resistencia en seco, un amplio intervalo de vitrificación y un color tenue, casi blanco, cuando se cuecen.

En la imagen de arriba vemos una axplotación de arcilla de bola. Se aprecia el color grisáceo debido a la presencia de materia orgánica, característica de esta clase de arcillas.

Entre las arcillas caoliníticas también encontramos el caolín, que puede llegar a formar parte de las pastas cerámicas hasta en un 60 %, como en alguna porcelana. Los caolines son las arcillas más puras y blancas. La mayor parte de ellos constan de caolinita, sin ningún otro mineral arcilloso, aunque en algunos la caolinita puede ser de tipo desordenado. Como ocurre con las arcillas, la composición es variable. El contenido medio en caolinita de los caolines ingleses, de renombre por su alta calidad para aplicaciones en pastas blancas, se halla entre 75-85 %. La mica, que explica el 0,5-2,5 % de K2O de los análisis químicos, está generalmente presente en proporciones del 5-20%.

Geológicamente se distingue entre caolines primarios, o residuales, que mantienen una relación directa con su roca madre y que poseen la mayor parte de las características heredadas de la textura y estructura originales de la roca, y se formaron por alteración de ésta a través de procesos volcánicos, hidrotermales o de meteorización. Y caolines secundarios o sedimentarios, que se presentan como masas que han sido arrastradas por el agua y luego depositadas formando yacimientos; pertenecen a la serie sedimentaria arcilla caolinítica-limo-arena.

Los caolines primarios son generalmente de naturaleza ordenada, mientras que los caolines sedimentarios son usualmente desordenados y tienen tamaños cristalinos más pequeños. La mayor parte de los caolines son primarios. Para que un yacimiento sea explotable, la materia bruta o roca debe satisfacer unas condiciones: contener una sustancia plástica de calidad en cantidad suficiente para que sea rentable en el caolín natural, la cual podrá separarse de él por enriquecimiento para obtener así un material blanco o casi blanco de tamaño de grano modal máximo de unos 20 µm (ocasionalmente algo más), que tras la cocción a 1.400°C sea de color blanco. El producto lavado industrialmente suele contener minerales arcillosos trilaminares como la ilita, residuos de mica primaria, algo de montomorillonita y una pequeña cantidad de cuarzo. Otras sustancias accesorias pueden ser: óxidos de titanio y de hierro (hematites, goetita, limonita), siderita, pirita, marcasita, ilmenita, magnetita, espinela, biotita, etc.; en algunos caolines se presenta una mezcla de hidróxidos de aluminio (gibbsita, boehmita), que incrementa su contenido en alúmina.

Los usos del caolín lavado son múltiples, debido a sus propiedades tales como blancura, inercia frente a los agentes químicos, ausencia de toxicidad, fino tamaño de partícula, gran superficie específica, elevado poder cubriente, alta refractariedad, capacidades absorbentes y adherentes, etc. Esto, unido a su abundancia y amplia distribución mundial, hacen del caolín una de las materias primas no metálicas, de mayor consumo e importancia industrial. Consumen caolín muchísimas industrias: papelera, o como relleno o para cubrir superficies; en cerámica refractaria; en las industrias del caucho y cables; en fabricación de porcelana, cerámica técnica, gres, azulejos, sanitarios; en cosmética, jabones, en la industria farmacéutica para elaborar pastas y ungüentos; en insecticidas, en los que las partículas arcillosas finas actúan de portadores de las sustancias tóxicas; también sirve como vehículo en comestibles, como catalizador en la fabricación de algunos productos químicos, como adsorbente en agentes blanqueantes, como adhesivos y para materiales de limpieza, en la fabricación de tinta, cementos especiales, fertilizantes, escayolas y pinturas para la construcción, etc.

Otras denominaciones para clasificar las arcillas

La arcilla refractaria no es un tipo de arcilla tan bien definido como la arcilla plástica o el caolín. El término se refiere a la refractariedad o resistencia al calor, y arcillas que varían ampliamente en otras propiedades pueden ser llamadas arcillas refractarias. Cualquier arcilla que resista la fusión o deformación hasta alrededor de los 1500º puede ser llamada arcilla refractaria.

Una arcilla para loza debe tener una buena plasticidad y madurar a temperatura media-baja. El color de cocción no debe ser demasiado oscuro y debe adaptarse bien al vidriado, ya que este tipo de arcillas son las que servían tradicionalmente para la elaboración de la loza blanca

La experiencia demuestra, que durante la cocción de una pasta cerámica vitrificable, la porosidad decrece "hasta llegar a ser cero" a una temperatura en la cual la vitrificación todavía no es totalmente completa. El producto cocido hasta este grado, es el gres. Si la cocción se continúa más adelante, en tiempo o en temperatura, la vitrificación prosigue y la porosidad aumenta de nuevo con el desarrollo de la estructura alveolar típica de la verdadera porcelana. Las excelentes propiedades químicas y mecánicas del gres, son debidas a su porosidad cero, de tal forma que la sobrecocción tiene para él un efecto debilitante.

El gres se define "como un producto cerámico vitrificado, caracterizado principalmente por su opacidad y su impermeabilidad", en contraste con la loza que es opaca pero permeable y con la porcelana que es impermeable pero traslúcida. Puede tener cualquier color, desde el blanco hasta el negro, y rompe con fractura concoidal o de piedra. Ocupa, por lo tanto, una posición central entre todos los productos cerámicos y, por esto, cuando una pasta porosa "se mejora", se hace más vítrea, puede dar lugar a un gres; a la inversa, las pastas finas vitrificadas, cuando se destinan para fines técnicos, dejan de cumplir las especificaciones concernientes al color y traslucidez, y entonces dan lugar también a un gres.

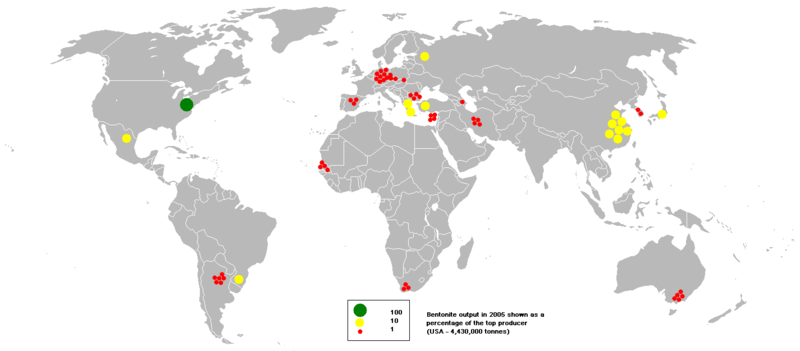

La bentonita es una arcilla de origen volcánico. Su mayor constituyente es el mineral montmorillonita. Aunque su composición química es parecida a la de la arcilla su naturaleza física difiere en que tiene más material coloidal. La bentonita se utiliza para para dar plasticidad a las pastas de arcilla y como emulsionante en los vidriados, pero no se utiliza por sí sola por su tendencia a hincharse con el agua y, en consecuencia, su contracción elevada.

Pastas cerámicas

Una pasta de arcilla puede definirse como una mezcla de arcillas, o arcilla y otras sustancias minerales terrosas, que se mezclan para lograr una finalidad cerámica determinada. A veces, basta con una arcilla extraída directamente del suelo y mezclada con la cantidad correcta de agua para lograr los fines deseados, sin embargo, lo que hoy exigimos a la arcilla hace corrientemente necesario mezclar dos o más materiales para lograr los resultados deseados.

Podemos relacionar las siguientes maneras de hacer modificaciones sobre una arcilla o una pasta cerámica:

- Cambios de color o textura.

- Cambios de la plasticidad.

- Cambios para mejorar la contracción en el secado o la cocción.

- Cambios para variar la temperatura de maduración.

- Cambios para mejorar el acoplamiento de los vidriados.

Un ejemplo de pasta de arcilla puede ser el tipo de mezcla de materiales utilizados para hacer porcelana blanca traslúcida, cocida alrededor de 1300º. La proporción de los materiales que ha sido encontrada satisfactoria para tal pasta es aproximadamente la siguiente:

- Arcilla de China o caolín 5 partes

- Feldespato 3 partes

- Pedernal 2 partes

El caolín sólo no sería práctico para hacer porcelana porque su temperatura de maduración es demasiado elevada. Por ello añadimos feldespato, que de por sí se funde a vidrio a una temperatura de unos 1300º. Encontramos además necesario añadir pedernal o cuarzo con la doble finalidad de aumentar la resistencia de la pasta a la deformación y dar dureza y estabilidad a la pasta final semivitrificada. Como veremos, el pedernal también nos posibilita mayor facilidad para acoplar un vidriado a la pasta.

Aunque la composición anterior puede cocerse a una pasta blanca, pura y traslúcida, será difícil de utilizar para hacer cerámica por el carácter no plástico de la mezcla. Para corregir este inconveniente puede añadirse una arcilla más plástica como la arcilla de bola:

- Arcilla de China 4 partes

- Arcilla plástica 1 parte

- Feldespato 3 partes

- Pedernal 2 partes

El ajuste final de tal pasta dependerá de la temperatura exacta a utilizar, las clases de arcilla disponibles y la fusibilidad del feldespato. La combinación de arcilla de China y feldespato y su elevada temperatura de fusión fueron esencialmente los secretos celosamente guardados de los alfareros chinos en su manufactura de porcelana blanca y traslúcida.

Por comodidad, todos los materiales que componen las pastas de arcilla pueden ser considerados como siendo plásticos, es decir, arcilla, o como relleno o desengrasantes, que son materiales no plásticos, tales como el pedernal o la chamota, o como fundentes, tales como el feldespato o las fritas. Los plásticos dan la trabajabilidad necesaria a la pasta de arcilla. Incluso una pasta de arcilla que ha de usarse para colada o prensa necesita tener un cierto grado de plasticidad. Los rellenos o desengrasantes hacen posible que la arcilla se seque con seguridad sin deformación o agrietamiento indebidos y disminuyen el valor de la contracción. Los fundentes controlan el punto de fusión y endurecimiento de la arcilla y hacen que se cueza a un grado satisfactorio de densidad a cualquier temperatura que se utilice.

Pastas cerámicas diseñadas para métodos de conformación concretos

Las pastas cerámicas no solo deben diseñarse para una temperatura de cocción particular, de manera que den a tal temperatura el deseado color, textura y grado de dureza y densidad específica; también deben ser diseñadas para métodos de conformación determinados. A la arcilla puede dársele forma mediante modelado, torneado, prensado, colado o vertido en moldes en forma de engobe,... Cada uno de estos métodos de conformación exige ciertas propiedades físicas de la arcilla.

Para el torneado hacemos una exigencia extrema de la plasticidad de la arcilla. Una arcilla realmente buena para tornear no debe tomar agua fácilmente mientras se trabaja y debe soportarse bien y mantener su forma incluso cuando está blanda y tiene secciones delgadas. En las arcillas de torneado debemos estar preparados para aceptar una contracción alta y cierta tendencia a la deformación y, en consecuencia, los cacharros deben ser tratados cuidadosamente en el secado y la cocción.

Para hacer formas grandes, mayores de 30cm de altura, es recomendable una arcilla con algo de “mordiente”. La chamota le da a una pasta de torneado el necesario armazón o estructura para hacer que se sostenga. En general, alrededor de un 10% de material granular puede mejorar grandemente el comportamiento de tales arcillas.

El uso de la chamota también es común cuando los objetos son grandes. Los objetos modelados tales como esculturas, azulejos, piezas arquitectónicas o vasijas grandes son corrientemente bastante gruesos, se necesita una arcilla que seque con poco peligro de agrietamiento. La arcilla también debe cocer con seguridad, especialmente durante las etapas iniciales de calentamiento cuando se está separando el agua de la arcilla. Una gran cantidad de chamota proporciona estas propiedades necesarias a las arcillas para modelar. El contenido corriente de chamota es del 20 al 30%.

En la imagen superior vemos las numeraciones utilizadas para medir el tamaño de partícula que se logra utilizando diferentes tamices.

Pueden hacerse pastas de arcilla ligeras mezclando agregados combustibles con la arcilla. Estos se queman y desaparecen en la cocción dejando picaduras o vacíos en la estructura cocida. Puede emplearse serrín, posos de café, huesos de fruta o similares. En el estado plástico tales añadidos orgánicos a la arcilla actúan en cierto modo como chamota, añadiendo rugosidad y facilitando el secado. Durante la cocción, se produce la combustión completa de los agregados, corrientemente sin dificultad en un ciclo de cocción normal. Las pastas ligeras se han encontrado útiles para piezas grandes y para elementos arquitectónicos en los que el peso es un factor importante. También se usa perlita, que es una ceniza volcánica muy ligera.

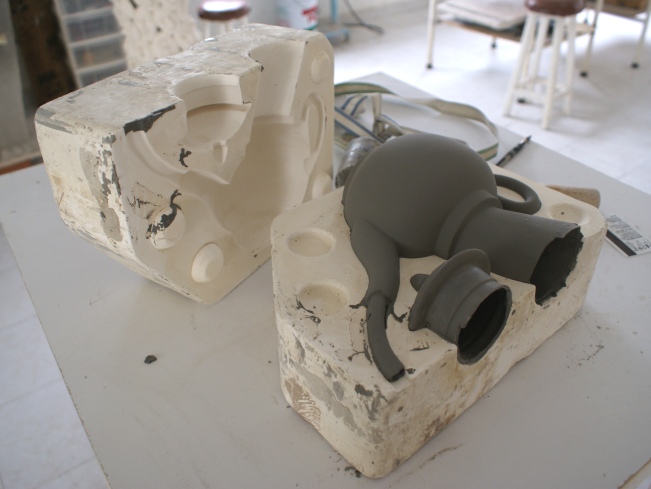

El proceso de colado exige una suspensión fluida de arcilla en agua que corra fácilmente por cavidades estrechas y que no se asiente en los moldes. El engobe de arcilla debe verterse muy suavemente en el molde dejando una superficie libre de grumos o rugosidades. Además las piezas coladas no deben humedecer indebidamente el molde, deben soltarse por sí mismas del molde después del secado y no deben tener una deformación o contracción excesivas.

Una mezcla corriente de arcilla y agua no colará bien en un molde de yeso. La razón es que se necesita una gran cantidad de agua para hacer que la arcilla fluya como una suspensión líquida. Tal barbotina tiene la seria desventaja de una tendencia a asentarse dejando el agua encima y un barro pesado en el fondo. Así pues, la colada no será una manera práctica de hacer vasijas hasta que se tenga alguna manera de rebajar la cantidad de agua necesaria para hacer una barbotina fluida. El proceso que logra este resultado se conoce como defloculación.

Cuando se mezclan entre sí agua y arcilla para formar un engobe, se dice que está en una situación floculante. Esto es, los diminutos granos de arcilla están cogidos entre sí en grumos o “flóculos” y cada grano de arcilla en lugar de flotar separadamente por sí mismo en el agua y fluir así fácilmente sobre y alrededor de las partículas vecinas, está reunido en un glóbulo de muchas partículas. Estos flóculos o grumos de granos de arcilla requieren relativamente una buena cantidad de agua para mantenerse flotando. La tendencia de las partículas de arcilla a reunirse en grupos cuando se suspenden en agua puede explicarse por la atracción eléctrica. Con el fin de disminuir la cantidad de agua necesaria en el engobe de arcilla, hay que dispersar las partículas de arcilla, rompiendo los flóculos de manera que cada partícula de arcilla flote por sí misma. Esto se realiza añadiendo a la arcilla una sustancia, corrientemente un álcali, tal como el silicato sódico o la ceniza de sosa, conocida como electrólito. Un electrólito produce el efecto de cambiar la carga eléctrica de algunas de las partículas de arcilla haciendo que estas se repelan entre sí y floten individualmente en el agua.

Algunas arcillas no se defloculan en absoluto y no pueden utilizarse para barbotinas de colar. Las arcillas superficiales corrientes conteniendo cantidad considerable de hierro o álcali libre, son corrientemente difíciles, si no imposibles, de transformar en engobes prácticos para colar. Las arcillas más puras tales como el caolín y la arcilla plástica pueden deflocularse con relativa facilidad y producen buenos engobes para colar. Muchas arcillas para loza que cuecen en color anteado y arcillas refractarias, también se defloculan y cuelan bien.

El color y la textura de las pastas

La arcilla cocida puede alinearse en color desde el blanco puro o el gris, a través de los tostados claros, anteados, rojo o rojo anaranjado, pasando por el marrón y el marrón oscuro hasta el negro. Esta serie de colores aunque es predominantemente cálida y limitada es suficiente para dar una selección amplia de colores para los distintos tipos de cerámica. En textura, la arcilla puede ir desde la muy lisa a la extremadamente áspera.

Casi todas las arcillas contienen suficiente hierro para darles, cuando se cuecen, un tono ligeramente cálido. La arcilla blanca pura es la excepción. Otros óxidos colorantes pueden aparecer también en la arcilla además del hierro, sobre todo el manganeso, pero normalmente están en tan pequeñas cantidades que su efecto colorante es abrumado por el hierro; algunas arcillas sin embargo están tan contaminadas con hierro, manganeso y otros óxidos metálicos, que se cuecen a un marrón muy oscuro o a negro. El color de la arcilla cocida depende también, de forma muy importante, de la temperatura de cocción y la atmósfera del horno.

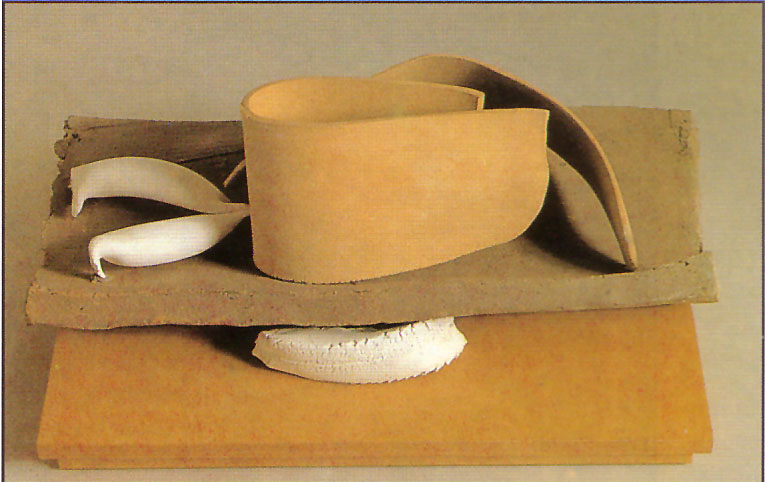

La textura en la arcilla puede ser de dos clases: una textura que es realmente una rugosidad, y una impresión visual de textura resultante de colores rotos, puntos, manchitas o borrones. Esta textura de tipo visual puede inducirse en la pasta de arcilla añadiendo óxidos colorantes que se cocerán a un color más oscuro que las zonas de arcilla que los rodean. Para conseguir este efecto puede utilizarse, por ejemplo, el cobre, como vemos en la imagen siguiente.

En una pasta de arcilla pueden provocarse salpicaduras blancas añadiendo una chamota blanca. Para esta finalidad es muy apropiada la chamota de porcelana. Después de hecho el objeto y antes de cocer puede ser necesario pasar sobre su superficie una esponja, papel de lija o rascarla para revelar la chamota blanca que de lo contrario permanecería recubierta, incluso en la superficie, por una delgada película de arcilla y no sería apreciable. La combinación de manchas negras y blancas en una cerámica marrón o gris puede dar texturas atractivas semejantes al granito.

Es arriesgado combinar pastas de arcilla de distintas composiciones en una sola pieza, porque las diferencias de contracción de secado, contracción de cocción y temperatura de maduración puede hacer que se rompan o agrieten. Sin embargo, pueden hacerse piezas que incorporen arcillas de distintos colores. En este caso se usa una arcilla de color claro como composición básica. Las variaciones más oscuras de ella pueden hacerse añadiendo hierro, cromato de hierro, manganeso o tintes para pasta.

La cocción

En el tema anterior tratamos los efectos del secado sobre la arcilla. Vimos que la pérdida del agua de plasticidad es un proceso reversible que provoca cierta contracción en cualquier arcilla y la pérdida de sus propiedades plásticas, pero que todo ello puede recuperarse si volvemos a aportar agua a la pasta cerámica. En este tema, en el que estamos tratando las pastas desde un punto de vista cerámico, vamos a ver los cambios que provoca la cocción. Entre otros, un cambio importante, es la pérdida del agua química de la arcilla, es decir, el agua que forma parte de la estructura química de la arcilla en forma de iones hidroxilo, como vimos también en el tema anterior. Sin embargo, tras la cocción, la cerámica sufre cambios irreversibles y ya no es posible recuperar su estado original por rehidratación.

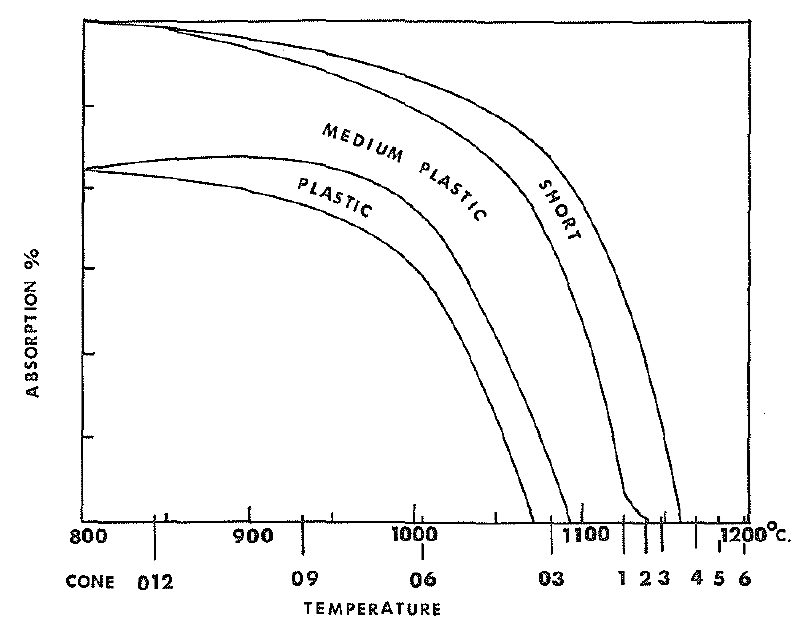

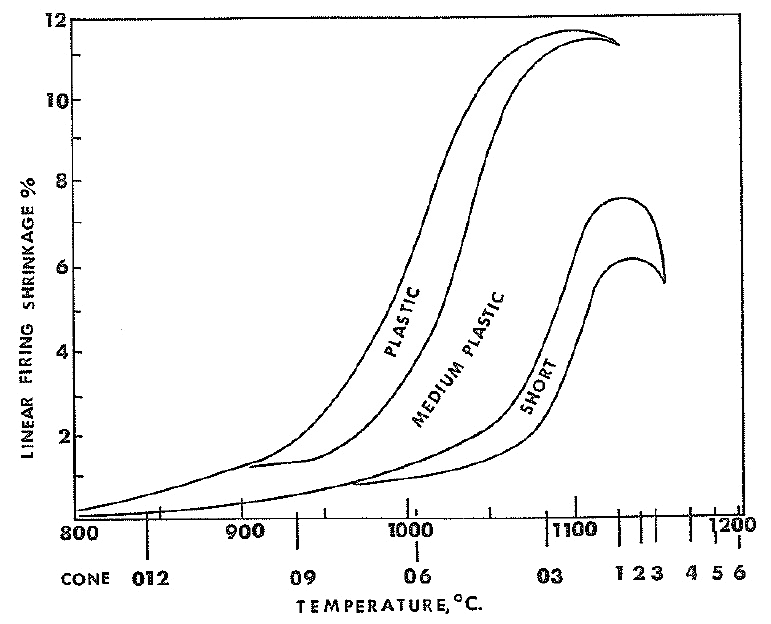

Vamos a conocer los principales cambios provocados por la cocción a través de una serie de gráficos:

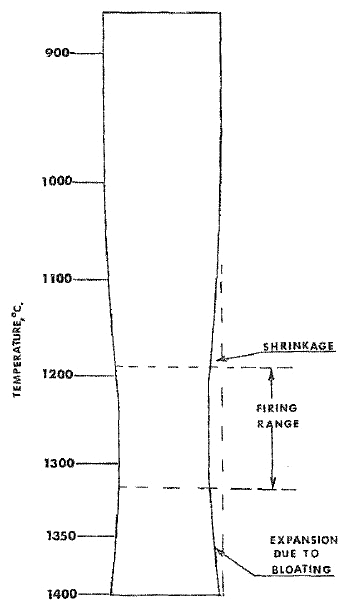

En este primer gráfico se muestra el efecto de la temperatura sobre varias pastas cerámicas de diferente plasticidad, en función de la porosidad de las mismas.

En el gráfico siguiente veremos el efecto del aumento de temperatura sobre las mismas pastas del gráfico anterior pero ahora en función de la contracción lineal de las mismas.

Para obtener resultados como los que vemos en estos gráficos es necesario realizar una serie de cocciones a diferentes temperaturas de probetas de las diferentes pastas, sin embargo, existe la posibilidad de realizar el análisis a partir de una sola cocción si se dispone de un horno de “gradiente térmico”, es decir, un horno en cuyo interior se produce una gran diferencia de temperatura entre dos zonas del horno, y esta diferencia de temperatura es conocida a lo largo del interior de horno.

En la siguiente gráfica vemos el aspecto de una muestra procedente de un horno de gradiente de temperatura, así como alguna información útil que podemos extraer de la misma.

En el tema sobre pastas cerámicas se amplían un poco estos conceptos en relación con el “análisis térmico diferencial”. De momento, solo vamos a enumerar los principales cambios que se producen en la arcilla durante la cocción.

Para resolver los problemas que pudieran presentarse, tanto en la cocción de piezas desnudas como vidriadas, es importante conocer los fenómenos que ocurren durante la cocción. Debe entenderse que dichos fenómenos suceden gradualmente a lo largo de un rango de temperaturas y algunos de ellos se solapan entre sí.

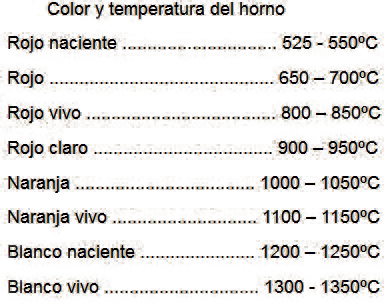

20 – 220°C: periodo del vapor de agua; se evapora el agua de plasticidad y de los poros de la arcilla.

A menos que no haya agua física cuando se alcanzan los 100°C, el punto de ebullición del agua, comenzará a formarse vapor de agua, que podría reventar la pieza si el proceso es demasiado rápido. Este proceso se debe desarrollar con suficiente lentitud para que toda el agua abandone la pieza sin causar ningún defecto. Para estar seguros, pueden calentarse las piezas durante ocho horas hasta llegar a 100°C. Si las piezas son de paredes delgadas y no especialmente delicadas podría bastar con menos tiempo, entre dos o tres horas podría ser suficiente. También debe tenerse en cuenta que cuanto más porosa sea la arcilla, más rápido se secará, o que un cacharro de pared excepcionalmente gruesa podría necesitar un precalentamiento de varios días. El clima también es un factor a tener en cuenta, por ejemplo, en lugares muy secos las piezas pueden contener muy poca agua cuando las metemos al horno y, en cambio, en zonas húmedas pueden tener una cantidad de agua tal que haga necesario un periodo más largo de precalentamiento.

220°C: comienza a descomponerse la materia vegetal contenida en la arcilla (lo cual produce olor), aunque esta no se quema completamente todavía.

300 – 700°C: comienza a quemarse el carbón de la materia orgánica y se elimina el agua química.

Cualquier arcilla contiene cierta cantidad de materia orgánica que se quema durante la cocción. Si mirásemos dentro del horno en este rango de temperaturas, descubriríamos el carbón como pequeños puntos negros sobre las paredes de los cacharros, incluso en pastas de porcelana blanca.

450 - 600°C: el caolín se transforma en metacaolín y se elimina el agua química.

Este es el proceso, irreversible, por el que se forma la cerámica a partir de la arcilla. No solo hay agua física en la arcilla, sino también agua ligada químicamente que, igualmente, se elimina. Esta agua está asociada a la molécula de arcilla y una vez que se pierde, el material cambia para siempre. La arcilla se transforma en cerámica durante la cocción y el proceso no puede invertirse por ningún procedimiento sencillo.

573°C: inversión del cuarzo; el cuarzo cambia de forma a a forma ß, lo que implica una dilatación del 1% en el contenido de cuarzo.

700 - 900°C: se queman azufre y carbón; la materia carbonosa continúa transformándose en gas y dejando la arcilla, y lo mismo ocurre con los derivados del azufre y otras impurezas; algunos compuestos de azufre no son eliminados hasta que la temperatura alcanza 1149°C.

En esta fase hay que dar tiempo y atmósfera oxidante para permitir que todo el azufre y el carbono se transformen en gas y sean eliminados de las piezas (se forman dióxido de carbono, CO2, y dióxido de azufre, SO2). El problema más común que puede desarrollarse en esta etapa es el corazón negro. Si la materia carbonosa no se elimina por combinación con oxígeno, permanece en la pieza, sobre todo en el interior que es donde menos llega el oxígeno, disminuyendo la resistencia de la misma. Asimismo, el monóxido de carbono, ávido de oxígeno, lo toma del Fe2O3 transformando éste en FeO que es mucho más fundente y pudiendo provocar importantes deformaciones según la temperatura de cocción. Un defecto adicional de una cocción demasiado rápida es la formación de burbujas que podrían originarse por la presencia de impurezas que no se quemaron durante el bizcochado y afloran durante la cocción del vidriado.

1000°C: temperatura típica de bizcochado para la mayoría de cuerpos cerámicos.

1050 - 1100°C: formación de mullita; comienza la fusión del feldespato.

La mullita tiene forma de cristales aciculares, relativamente largos, que aportan resistencia a los cuerpos cerámicos. Según el metacaolín se va transformando en mullita, queda libre cierta cantidad de sílice que puede transformarse en cristobalita si se le da el tiempo y la temperatura necesarios. Aunque la formación de mullita comienza sobre los 1000°C, es necesario alcanzar alrededor de 1150°C para que se forme suficiente cantidad para incrementar de forma importante la resistencia del cuerpo cerámico.

1100 - 1288°C: formación de cristobalita.

Con tiempo suficiente (tres o cuatro horas) por encima de 1150°C, la sílice libre que haya en el cuerpo cerámico se transforma en cristobalita, que es otra forma cristalina de la sílice con unas características de dilatación-contracción elevadas. El efecto de la formación de cristobalita es acumulativo. Si no interesa que se forme cristobalita, por ejemplo, porque es perjudicial para piezas que se van a usar al fuego, la pasta debe tener una porción alta de fundentes que vitrifiquen la sílice libre, o bien evitar largas cocciones a temperaturas elevadas.

573°C: El cuarzo retorna a su forma alfa, según se enfría el horno, con la consiguiente contracción del 1%.

260°C: La cristobalita se transforma a a-cristobalita con una contracción del 3%.

También son importantes los fenómenos que ocurren durante la cocción del vidriado pero estos se verán en un tema posterior.

A medida que la temperatura de cocción aumenta más allá del rojo, se producen en la arcilla otros cambios denominados vitrificación. La vitrificación es un endurecimiento, compactación y finalmente una transformación parcial de la arcilla en vidrio. Va acompañada de una contracción de la arcilla.

Todas las sustancias se funden a alguna determinada temperatura. La arcilla, siendo corrientemente un agregado complejo de numerosos óxidos tiende a fundir gradualmente. A medida que avanza la temperatura del horno, las impurezas más fusibles de la arcilla puden fundirse en pequeñas cuentas de vidrio. Estas cuentas líquidas de material fundido se empapan en la zona que las rodea pegando las partículas entre sí como una cola y actuando como un disolvente y promoviendo una fusión posterior.

Las arcillas vitrifican a distintas temperaturas según su composición. Una arcilla roja común, por ejemplo, de alto contenido en hierro y otras impurezas minerales puede cocerse para su endurecimiento y compactación a aproximadamente 1000º y puede fundirse formando un líquido a aproximadamente 1250º. Por el contrario, una pasta de caolín puro puede ser aún bastante porosa después de haber sido cocida a 1250º y puede no fundirse hasta haber alcanzado temperaturas por encima de los 1800º.

La resistencia de la arcilla cocida no es solo debida a la vitrificación, sino también a la formación de nuevos crecimientos cristalinos en la pasta de arcilla, especialmente la formación de cristales de mullita. La mullita es un silicato de aluminio que se caracteriza por sus largos cristales aciculares. La mullita enlaza la estructura de la arcilla entre sí dándole cohesión y resistencia.

El taller de cerámica

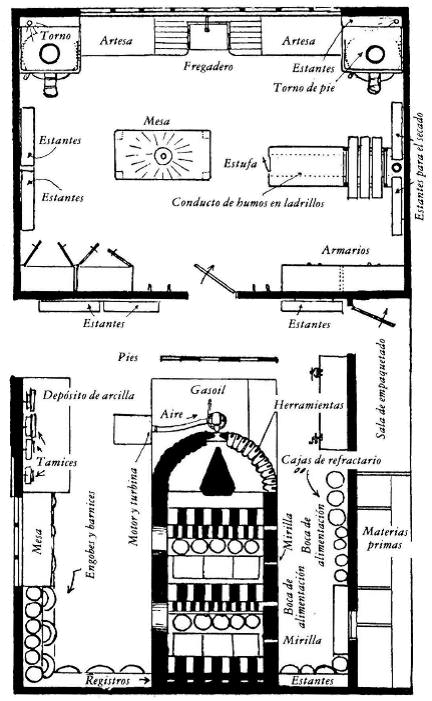

Bernard Leach dedica el último capítulo de su libro “A potter’s book” a describir el taller de cerámica: Un ambiente acogedor y atractivo en el obrador donde se tornean y decoran las cerámicas; buena luz, quietud y orden; herramientas y equipo atrayentes por sí mismos, aunque sencillos, y algunas muestras de cerámicas de calidad colocadas a lo largo de las paredes pintadas con colores claros, reflejarán la forma de hacer el trabajo. Un taller de ceramista individual significa mucho más que un simple lugar de trabajo donde se va realizando una producción rutinaria y cómodamente. Aquí es donde el ceramista reflexiona y halla y pondera las nuevas ideas, y compara su trabajo terminado con los modelos del pasado y las necesidades del futuro…

En una de las ilustraciones muestra un plano del taller de cerámica:

A continuación se describirán algunas herramientas y maquinas que suelen encontrarse en los talleres cerámicos:

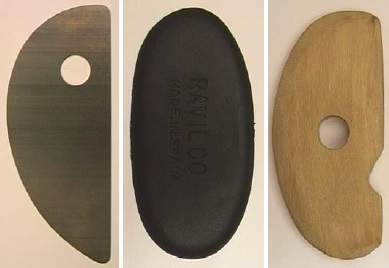

Los palillos de modelar, que son de diferentes calidades según la madera que se utilice.

La media luna y similares, que pueden ser rígidas o flexibles, de chapa, madera, goma. Las tarjetas de crédito viejas suelen utilizarse con la misma función.

Los “vaciadores” sirven, como indica el nombre, para ahuecar los grandes volúmenes y evitar así problemas durante el secado y la cocción. También suelen usarse como “retorneadores” para mejorar el acabado de las piezas que salen del torno, aunque para esta última función los alfareros muchas veces se los fabrican con restos de metal.

Las herramientas de esgrafiado se utilizan para decorar. Por ejemplo, si cubrimos un cacharro de engobe, mediante esta técnica se pueden descubrir algunas zonas del soporte, que formarán la decoración. La herramienta más simple es un punzón, que tiene muchas otras funciones en un taller de cerámica.

La “torneta” es uno de los útiles imprescindibles en un taller cerámico, pues nos libera de dar vueltas alrededor de la pieza gracias al propio giro de la torneta.

Si no podemos permitirnos una laminadora, el rodillo es mucho más barato y también sirve para hacer planchas.

Para preparar los vidriados hay unas cuantas herramientas de importancia, entre las que destacan el mortero, con su mano, para mezclar y pulverizar bien las materias primas, y los tamices, que tienen una función parecida. Además, cuando las materias primas no son de grano lo suficientemente fino, como suele pasar con las arcillas, que vienen aterronadas, deben pasarse por el tamiz antes de juntarlas con los demás componentes.

También es importante una buena balanza para pesar las materias primas. Las balanzas de platillos son muy buenas si uno es cuidadoso, pero ya suelen utilizarse más las balanzas electrónicas. Las más precisas pesan hasta centésimas de gramo, pero son más caras y tienen una limitación en cuanto al peso máximo, que no suele llegar al Kg.

El uso de pinceles de calidad facilita el trabajo, tal como sucede en la pintura con óleo o acrílico. Los pinceles chinos son especialmente buenos en cerámica (no confundir con los pinceles “de los chinos” que son especialmente malos para cualquier uso).

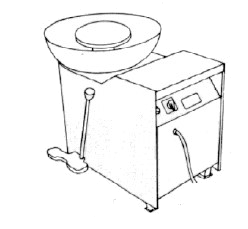

Entre la maquinaria del taller hay un instrumento que no suele faltar, el torno de alfarero. Los hay más ruidosos o más silenciosos, con más o menos potencia. El del dibujo es un “Forns”, uno de los más utilizados. Tienen muy buena fama los “Shimpo”, muy silenciosos y que permiten el giro del plato en ambas direcciones.

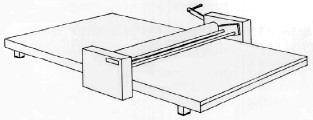

La laminadora es muy útil cuando se trabaja mucho con planchas, pues se ahorra trabajo y los resultados son muy precisos.

La galletera acorta el trabajo de amasado y es muy útil para reciclar grandes cantidades de arcilla. Las mejores son las que incluyen bomba de vacío, pues la arcilla sale desaireada, lo cual mejora la plasticidad.

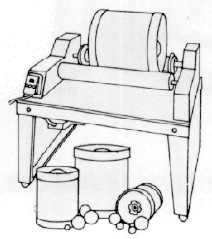

Durante mucho tiempo, el molino de bolas se encontraba entre los aparatos imprescindibles del taller cerámico pero, actualmente, las materias primas se suministran en un tamaño de grano suficientemente fino y es raro el ceramista que se prepara sus propias fritas.

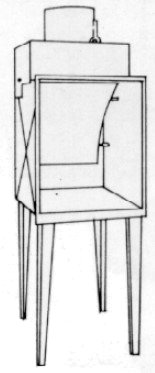

El uso de una cabina de esmaltado es importante cuando se aplica el vidriado por pulverización con pistola, pues los vidriados contienen muchos componentes tóxicos que no deben permanecer en la atmósfera del taller. Hay cabinas de agua y de aire y deben elegirse las primeras si no se dispone de un sistema seguro de extracción de aire.

Se han recogido algunos ejemplos de los útiles más comunes en un taller cerámico pero falta uno que, sin duda, es imprescindible: el horno. Pero éste es tan importante que se le dedicará un tema completo. Hay otros que tampoco se han incluido pero que van apareciendo al repasar los trabajos en el taller: un hilo fuerte para cortar el barro, cucharas o similar para manipular diversas sustancias, botes…muchos botes de todos los tamaños, espátulas, etc.

Bibliografía

- Arcilla y vidriado para el ceramista, Daniel Rhodes. Editorial CEAC, 1990

- Gres Cerámico, D. A. Estrada. Boletín Soc. Esp. Cerám. Vidrio nº5-3 (1966)

- Las fotos y dibujos sobre el taller cerámico son del catálogo de J.L. Vicentiz, que puede consultarse aquí.

- The Complete Guide to High-fire glazes, John Britt. Lark Ceramics

- Arcillas cerámicas: una revisión de sus distintos tipos, significados y aplicaciones, L.A. Díaz Rodríguez y R. Torrecillas. Boletín Soc. Esp. Cerám. Vidrio nº41-5 (2002)

- Origen y composición de las arcillas cerámicas, A. García verduch, 1985

- Materias primas cerámicas. Yacimientos de arcillas y caolines, C. Guillem Monzonis y Mª C. Guillem Villar. Boletín Soc. Esp. Cerám. Vidrio nº27-4 (1988)

- The Potter's Dictionary, F. y J. Hamer. Fifth edition, A&C Black y University of Pennsylvania Press, 2012

- Ceramic Science for the Potter, W. G. Lawrence. First edition, Chilton Book Company, 1972