Teoría / Hornos cerámicos

Evolución histórica de los hornos

Los primeros hornos

La cerámica primitiva no fue cocida en hornos sino en hogueras abiertas y hoyos poco profundos que contenían fuego. Con este método, ya que no hay un buen aislamiento térmico, no se puede impedir la fuga de calor y la temperatura que se alcanza no es elevada. Para contener estas pérdidas se solían utilizar excrementos secos de vaca para mantener el calor. Otro problema de este tipo de cocciones es que las variaciones de temperatura son bastante bruscas, asi como las diferencias de temperatura en distintos lugares del horno, lo cual conduce a resultados irregulares y gran número de piezas no aprovechables.

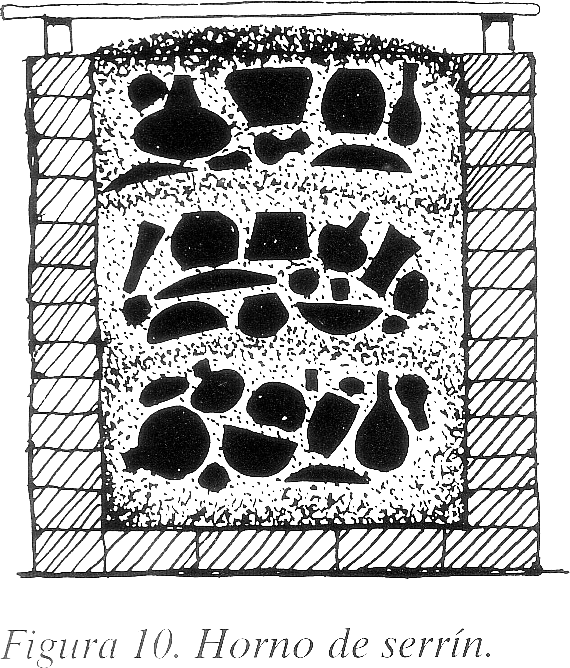

Actualmente muchos ceramistas utilizan la técnica de cocción con serrín que es, en esencia, lo mismo que las primitivas cocciones en hoyo, pero es frecuente que se trate de una segunda cocción, por motivos decorativos, tras un bizcochado previo

La historia del horno es, en realidad, la evolución en un largo periodo de tiempo desde la simple hoguera o el hoyo hasta una estructura fija diseñada para dirigir y contener el calor del fuego.

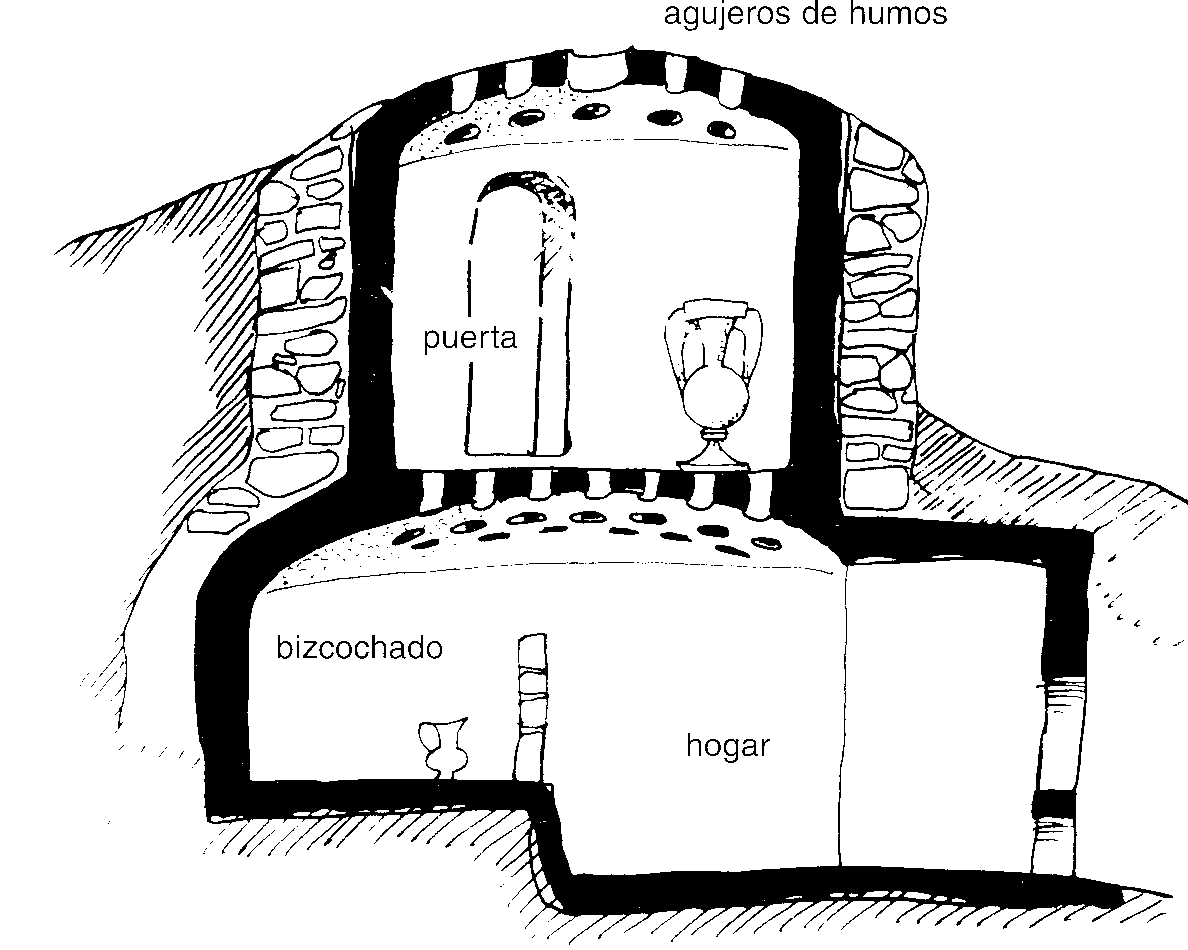

El primer perfeccionamiento del hoyo fue utilizar un muro bajo de barro para mantener el fuego en los lados. El paso siguiente, y un paso crucial, fue la innovación de introducir fuego en la base de la carga, de tal manera que el calor pase hacia arriba a través de la cerámica. Finalmente, la etapa siguiente fue techar la parte superior para formar una estructura cerrada.

China, Corea y Japón. Los grandes hornos de leña

Durante el largo periodo desde el final de la cultura neolítica (alrededor del 1500 a. de C.) hasta el comienzo del siglo XVIII, los hornos de China fueron técnicamente superiores a cualquiera de Africa, Europa o del hemisferio occidental. Esta superioridad se daba en la utilización eficaz del combustible, el control de la temperatura y atmósfera del horno y el logro de temperaturas superiores a los 1200ºC, una temperatura muy por encima de la que era posible en los hornos occidentales de barro cocido.

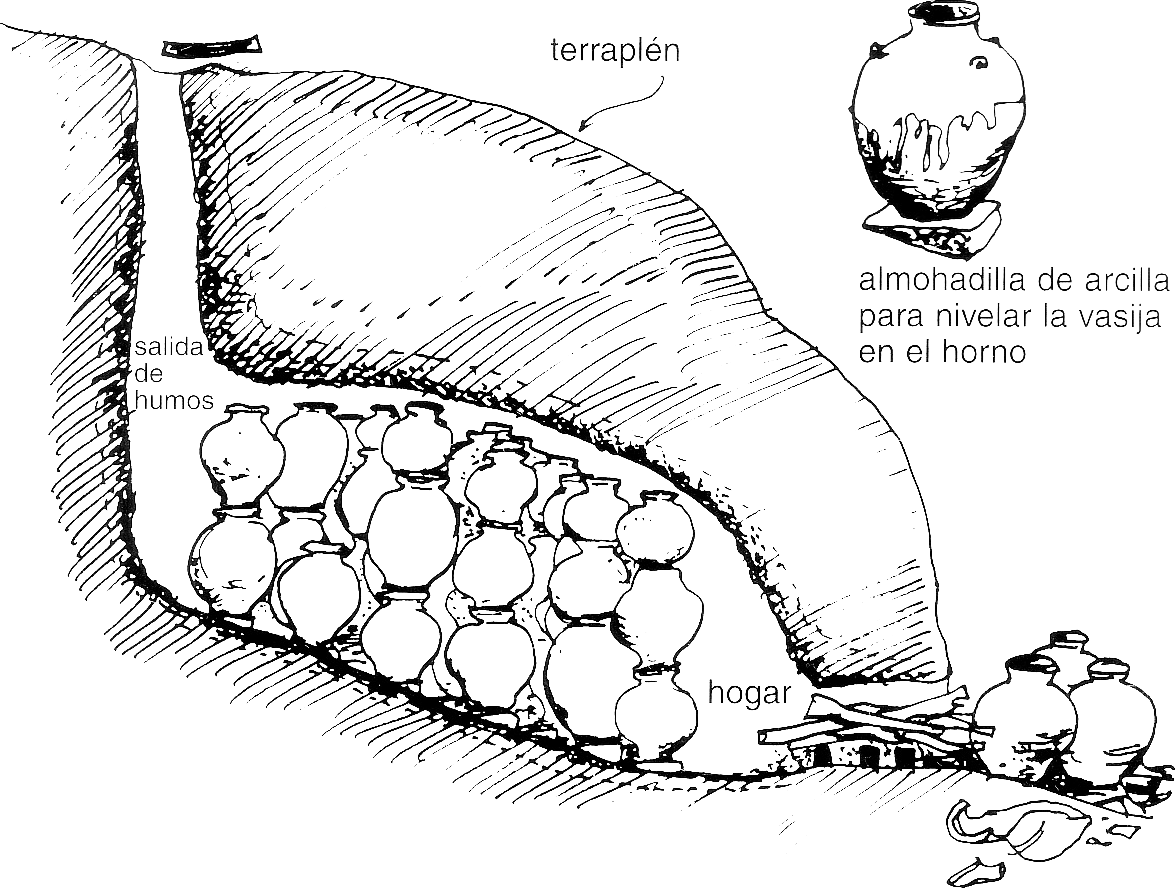

El horno de cueva japonés (anagama) se hacía excavando un agujero alargado en un terraplén con una inclinación de unos 30º. En la parte de atrás se abría un agujero de chimenea que llegaba hasta el nivel del suelo en la parte de arriba. El horno era en realidad como una larga chimenea que descansaba en una pendiente. El fuego está en la entrada del horno, la parte más baja, y puede ser estrechamente vigilado y controlado. El tiro, en lugar de moverse directamente hacia arriba como en los hornos verticales, se mueve a través de la cerámica, pero con suficiente inclinación para dar movimiento a los gases calientes.

El siguiente desarrollo del diseño del horno fue la emergencia del horno de cueva como estructura sobre el suelo.

La culminación en el desarrollo de los hornos orientales se alcanza con los grandes hornos de cámaras. En estos, varias cámaras están enlazadas entre sí sobre un lugar pendiente. Este diseño utiliza una circulación de tiro ascendente y el calor que escapa de cada cámara se utiliza para calentar la siguiente. Al encender el fuego en el hogar de la boca principal se calienta el conjunto del horno y un fuerte tiro se desarrolla en las cámaras ascendentes. Cuando se alcanza una temperatura suficiente en el hogar, la primera cámara habrá alcanzado la temperatura del rojo. Entonces se introduce combustible en la primera cámara a través de una abertura en la puerta lateral. Así, la cocción va avanzando hacia arriba por la pendiente.

Europa y los hornos modernos

En Europa y la zona mediterránea no se hizo ningún perfeccionamiento fundamental en el horno desde la antiguedad hasta el comienzo de la Revolución Industrial, en el siglo XVIII.

Los hornos utilizados en las regiones islámicas y en España funcionaban gracias a un buen control aunque no con buen rendimiento.

Cipriano Picolpasso escribio en 1557 Li tre libri dell'arte del vasaio que es la mejor fuente de información sobre la cerámica que se hacía en aquella época. En este link se reproduce un párrafo del libro de Picolpasso, sobre la cocción en horno de leña.

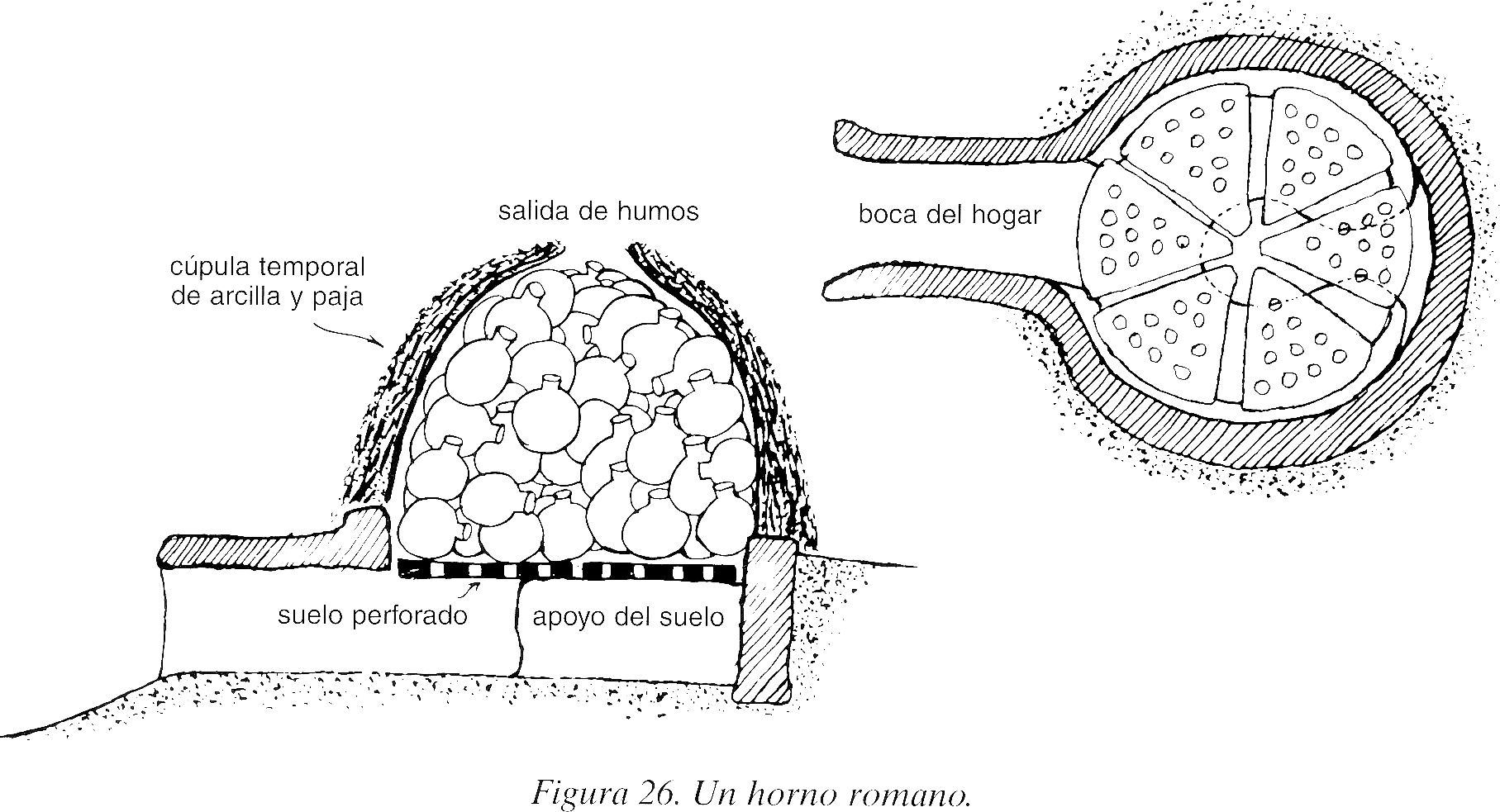

Los hornos más comunes para barro cocido en Europa eran estructuras circulares con dos o más bocas de hogar y circulación ascendente.

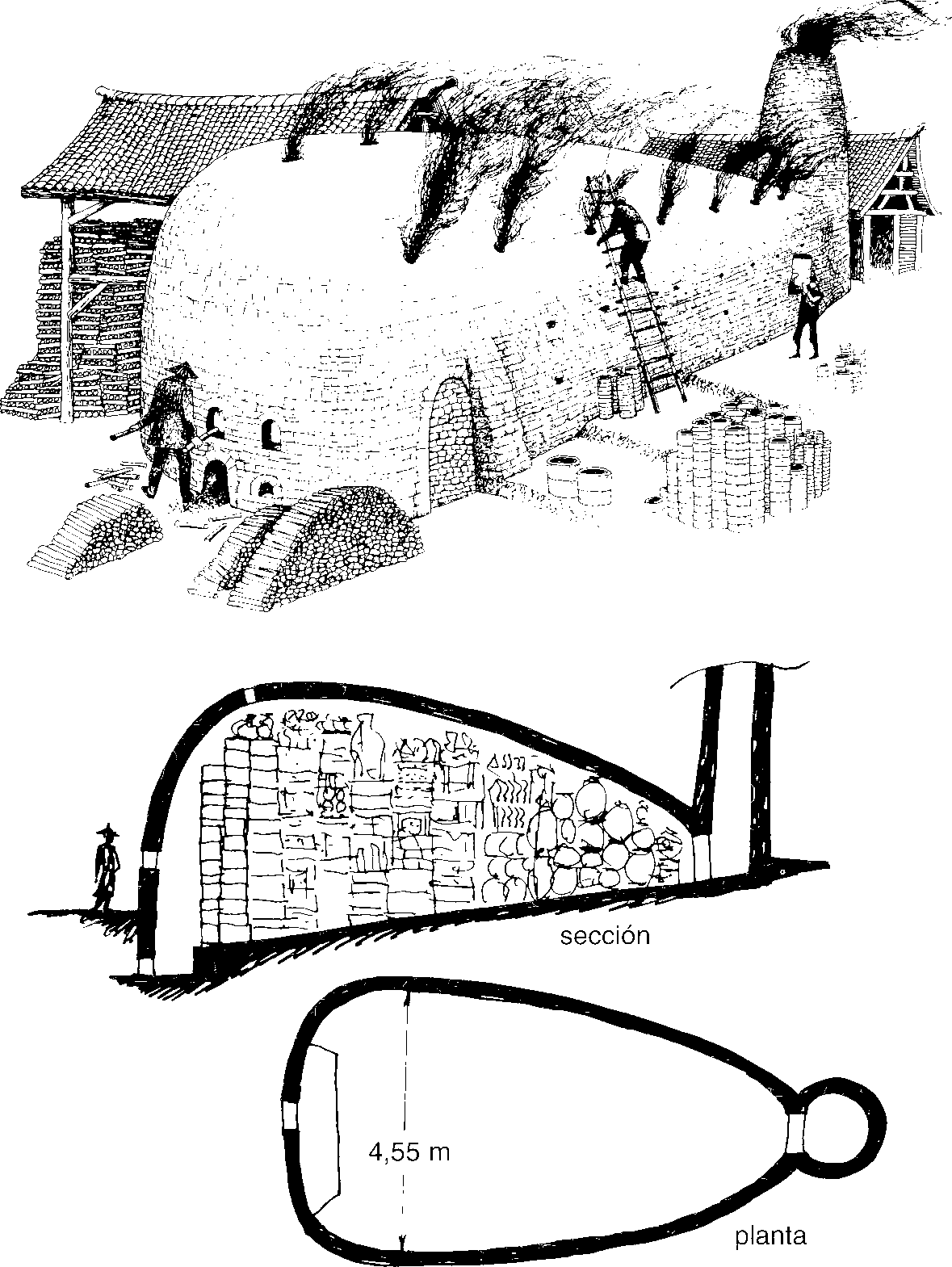

El diseño de los primeros hornos construidos para cocer porcelana pudo haber sido muy similar a los hornos que ya se usaban para el barro cocido, pero con una mejor calidad de los ladrillos utilizados para su construcción y con parrillas de hierro fundido diseñadas para el carbón. Así, el horno de tiro superior que quema carbón, con forma característica de botella, se convirtió en el equipo estándar para la cocción de porcelana.

Hubo una excepción a la universalidad del barro cocido: el gres vidriado a la sal de alemania. Los ceramistas de gres renanos descubrieron caminos para aumentar la temperatura de sus hornos y hacer posible el vidriado a la sal.

La mejora en el diseño de los hornos en Europa durante el siglo XIX está relacionada por completo con el diseño, construcción y circulación del calor, en lugar de con los hogares y combustibles, puesto que el carbón y la madera continuaban siendo los únicos combustibles disponibles para la cocción de cerámica hasta que empezaron a utilizarse los derivados del petróleo en los primeros años del siglo XX. El gas llegó más tarde y la electricidad no empezó a usarse para cocer cerámica hasta después de la 1ª Guerra Mundial.

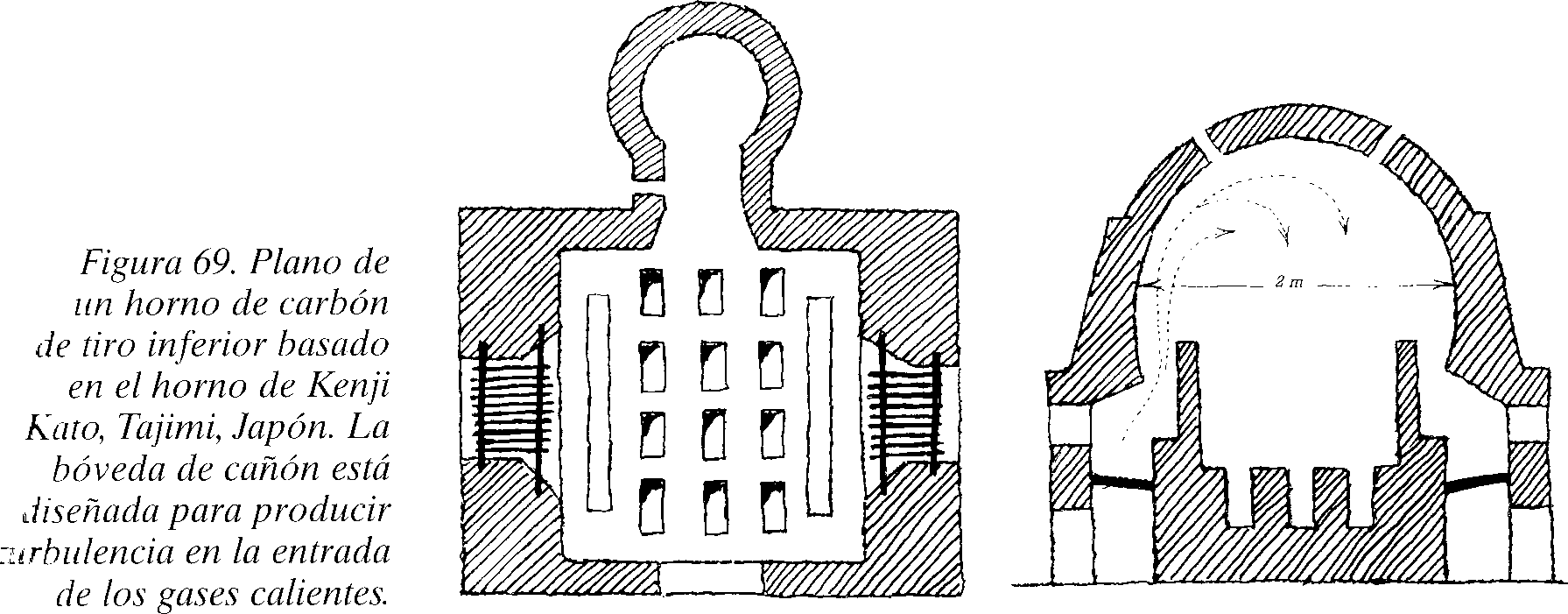

El horno de tiro inferior o llama invertida puede considerarse el desarrollo final de los hornos que queman combustible. En estos, el recorrido del calor atraviesa la carga de arriba a abajo para evacuar finalmente conectando con la chimenea desde la parte inferior del horno.

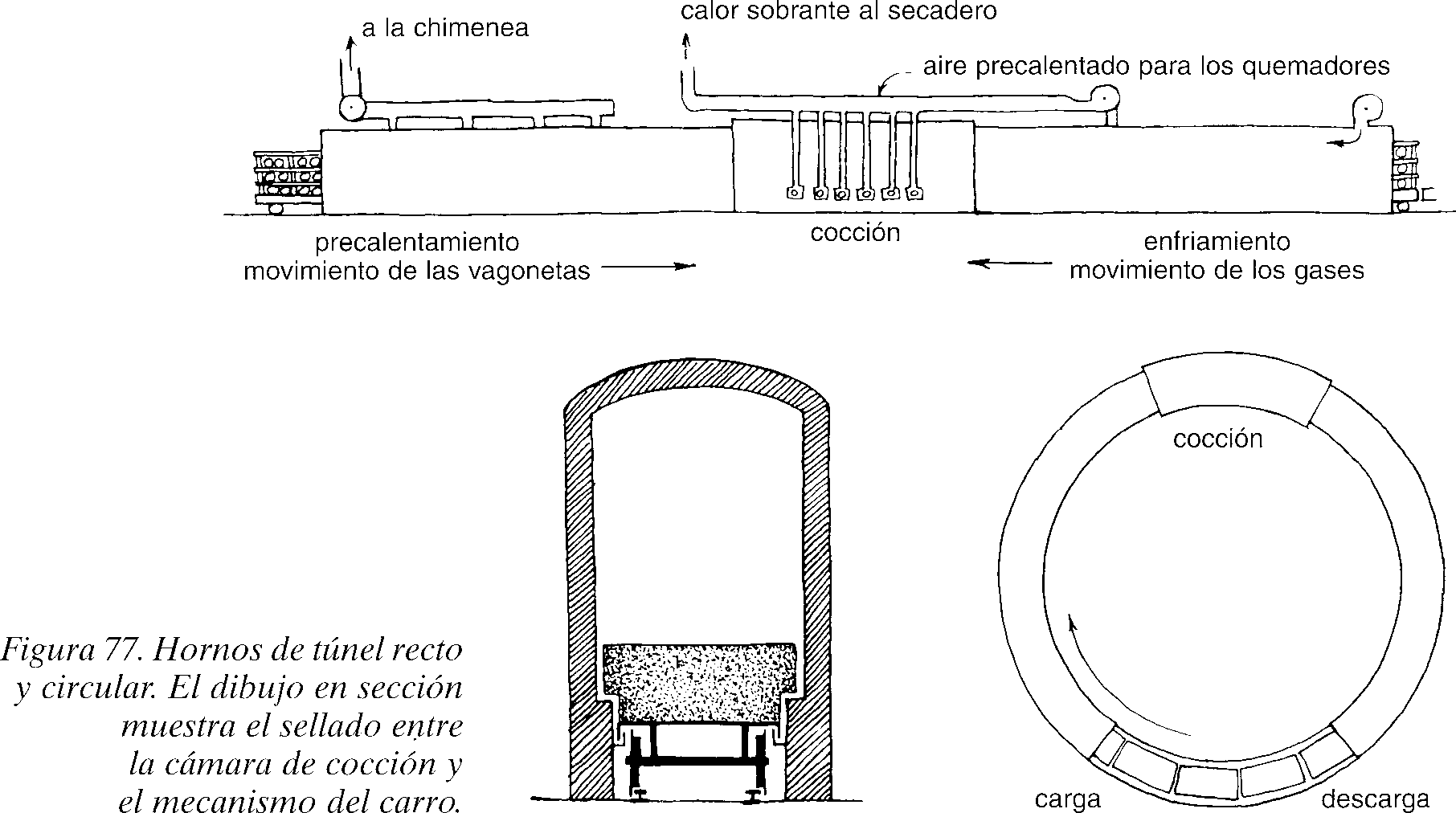

Actualmente, los hornos de gran rendimiento para la gran producción industrial son hornos continuos de túnel en los que la cerámica es transportada lentamente sobre vagonetas a través del túnel. La gran ventaja de estos hornos es que no se pierde calor en el calentamiento y enfriamiento periódico del horno.

Fundamentos sobre hornos cerámicos

Combustibles, combustión y quemadores

Todos los hornos funcionan a través del desprendimiento de energía calorífica. Este desprendimiento de calor se logra mediante la combustión de la madera, el gas o el gasóleo. El horno es una estructura destinada a retener el calor generado por la combustión.

Calor y temperatura no es lo mismo. La temperatura es el movimiento interno de las partículas que constituyen la materia. Así, a una temperatura concreta cada sólido cambia de sólido a líquido, y esto ocurre porque a esa temperatura el movimiento de las partículas que constituyen la red cristalina es suficiente para abandonar sus posiciones de equilibrio. El calor es la energía que se obtiene de la combustión y es esa energía la que eleva la temperatura del horno, "lo calienta". Cuanto más eficaz sea un horno, menos calor dejará escapar al exterior.

La temperatura se mide en grados. La escala de grados Celsius se define de forma que el 0 es la temperatura de congelación del agua y el 100 la temperatura de ebullición, y cada grado celsius es la centésima parte de la diferencia entre la temperatura de ebullición y de congelación del agua. Los científicos también usan la escala Kelvin que es una escala absoluta porque no existen temperaturas por debajo de 0ºK, es decir, a 0ºK no hay movimiento, sería la quietud total. Para convertir entre las dos escalas se sigue la regla ºK = 273,1 + ºC. Por lo tanto, el cero absoluto en grados Celsius estaría a -273,1ºC.

Calor y energía es lo mismo. Para elevar la temperatura del horno debemos suministrar calor o energía. La energía se suele medir en julios y el calor en calorías. La razón de que haya unidades diferentes es que cuando se empezaron a definir ambos conceptos, la energía y el calor, se creyó que eran magnitudes diferentes. La relación entre ambas unidades es 1 caloría = 4,184 julios. La caloría se define como el calor necesario para elevar un grado la temperatura de un gramo de agua a temperatura ambiente.

La combustión es una reacción química exotérmica, esto es, una reacción entre distintas sustancias acompañada de un desprendimiento de calor. Reacciones endotérmicas son aquellas en las cuales se absorbe calor. Por ejemplo, los botijos mantienen fría el agua porque la evaporación del agua que aflora a la superficie del botijo por la porosidad de este, es una reacción endotérmica. Es decir, le quita calor al botijo y, por tanto, lo enfría. En cambio, la congelación del agua es una reacción exotérmica, lo cual aprovechan los agricultores cuando hay heladas para retrasar la congelación de la cosecha. Cuando la temperatura cae hasta 0ºC abren los aspersores y el agua que cae sobre las plantas se congela desprendiendo calor a la planta que no llega a helarse si la temperatura no permanece mucho tiempo por debajo de cero grados.

Para que haya combustión ha de alcanzarse una temperatura que es diferente para cada combustible. Además, la velocidad de la reacción dependerá del estado físico del combustible. Una reacción muy rápida es una explosión y en el otro extremo está la combustión sin llama, como en un fuego de boñiga, cuando el oxígeno alcanza al combustible de una manera gradual.

Hasta tiempos recientes la madera ha sido el combustible principal para la alimentación de hornos. Los hogares para la leña se construyen generalmente en el exterior del propio horno pues así se produce una transferencia más gradual del calor a la cerámica que si el hogar estuviera en el interior del horno. Por otra parte, en la cocción de leña la causa más corriente de dificultades es la falta de un tiro suficiente, por lo cual se precisa una chimenea alta y ancha. Tradicionalmente se usaban cacetas en las cocciones de leña para proteger las piezas de los efectos de las llamas y cenizas.

Otros combustibles que pueden utilizarse para hornos son el carbón y el petróleo. En el caso del carbón el proceso es similar al de la madera pero en el caso del petroleo se utilizan quemadores para realizar la combustión.

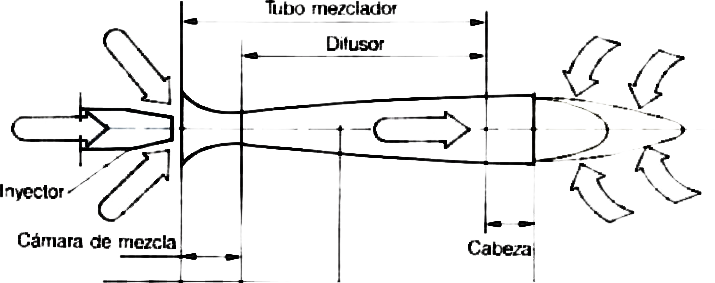

En la mayoría de los casos, el gas es el combustible ideal para los hornos: se quema fácilmente y puede almacenarse en depósitos. Es relativamente barato y utiliza quemadores más sencillos y baratos que los utilizados para el petróleo como, por ejemplo, el quemador atmosférico o de succión.

En este quemador una parte del aire necesario para la combustión (Aire Primario) se induce en el propio quemador por el chorro de gas salido de un inyector (efecto Venturi); el aire restante (Aire Secundario) se obtiene por difusión del aire ambiente alrededor de la llama.

El gas natural es el combustible más cómodo para la cocción en el horno y puede ser el más barato. Las bombonas de gas son casi tan cómodas como el gas natural pero resultan bastante más caras. El petróleo compite con el gas natural pero requiere quemadores más caros y puede causar mas desgaste y daños en el horno. Las bombonas de gas son una elección bastante popular en los lugares donde no existe una conducción de gas natural.

La cocción y el ahorro de energía

El coste del combustible para el calentamiento de los hornos se ha elevado y, probablemente, continuará elevándose. Además, la disminución de las reservas de combustibles fósiles en todo el mundo hace que el gasto de energía para cualquier finalidad esté sometido a observación sobre su eficacia y justificación en términos de bienestar social. El ahorro de combustible es, por lo tanto, una consideración importante para el ceramista.

La mayor pérdida de calor en los hornos de combustible es a través de la chimenea. En una cocción media, la cantidad de calor que sale por la chimenea es aproximadamente la mitad de todo el calor generado.

Una posibilidad importante para el ahorro de combustible es la reducción de la temperatura de cocción. En una cocción a 1300ºC, aproximadamente un tercio del combustible se gasta después de pasar los 1160ºC, y la cocción a 1000ºC utiliza solo la mitad de combustible. Esto no es un argumento para el abandono de la cerámica de alta temperatura, sino solo una sugerencia de que las temperaturas más altas no siempre justifican la obtención de calidades específicas del trabajo acabado que, quizás, podrían lograrse a menor temperatura.

Materiales refractarios

Para retener el calor, el horno debe construirse con materiales que sean suficientemente refractarios, de modo que no se produzca su fusión, agrietamiento o reblandecimiento y sean suficientemente aislantes para reducir al mínimo la pérdida de calor.

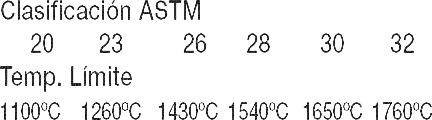

Los ladrillos refractarios deben utilizarse a una temperatura máxima inferior en 100-150 ºK a las temperaturas límite también llamadas “de clasificación”. La American Society for Testing Materials, establece la siguiente clasificación:

En general, suelen utilizarse dos tipos de ladrillos en la construcción de hornos cerámicos: los duros y los blandos. Los primeros son fáciles de encontrar en los almacenes de materiales de construcción y son los que suelen utilizarse para las soleras, chimeneas y zonas que deben soportar mayor carga. Su principal inconveniente es que son poco aislantes. Los ladrillos blandos son blancos, ligeros y porosos y son muy aislantes. Se utilizan para construir las paredes de los hornos. Los más utilizados se conocen bajo la denominación genérica K-26 y son capaces de resistir repetidas cocciones a 1350ºC. Su principal inconveniente es su precio elevado.

Otra posibilidad para aislar el horno es la fibra cerámica aislante. La principal diferencia de esta respecto al ladrillo refractario es su menor inercia térmica, es decir, los hornos de fibra se calientan y enfrían más rapido ya que la fibra almacena mucho menos calor que los ladrillos.

Mantenimiento y transmisión del calor

El horno es una caja de material refractario que acumula y retiene el calor. Este puede transmitirse por tres mecanismos: conducción, convección y radiación. En la conducción del calor a través de un sólido, la actividad creciente de las partículas de la red cristalina producida por el aumento de la temperatura se transmite de una partícula a otra, extendiéndose así a través del cuerpo que se está calentando. Para describir la conducción del calor a través de los distintos materiales se ha inventado un "factor de conductabilidad" expresado por el número K. Por ejemplo, el factor K para la plata, que es uno de los mejores conductores, es 1715. Pero el factor K de un ladrillo refractario aislante es alrededor de 3.

El valor de la conducción a través de las paredes del horno determina la cantidad de calor perdido y con ello la capacidad del horno de servir como depósito de calor.

En el caso de la convección, un líquido o un gas se mueve porque ha sido calentado y transmite su calor a cualquier otra superficie. Tiene lugar un movimiento real de materia. En el caso de los hornos, la convección se produce cuando los gases calientes se trasladan a través del horno transmitiendo algo de su calor a las superficies que entran en contacto con ellos.

La radiación es otra forma de transmisión del calor. Cuando la temperatura se eleva, los átomos emiten radiación, que será más energética cuanto mayor sea la temperatura. Esta radiación, a su vez, es absorbida por otros átomos, produciendose así el intercambio y transmisión del calor. De hecho, el color de los hornos a alta temperatura corresponde a la radiación electromagnética intercambiada por los átomos del horno. Este mecanismo de transmisión del calor es el más importante en los hornos eléctricos.

La circulación del aire caliente

Como acabamos de ver, en los hornos de combustión, es la circulación del aire caliente desde la cámara de combustión a la cámara de cocción lo que calienta la cerámica. Sin embargo, este calentamiento puede ser más o menos eficaz dependiendo de la arquitectura del horno. Sin valorar otro tipo de factores como, por ejemplo, la correcta proporción de todas las partes del horno, la circulación del aire en el interior del horno, o tiro del horno, determina lo eficaz que será un horno para calentar la cerámica.

La variedad de hornos es enorme y una clasificación precisa según el tiro no es sencilla, pero se aceptan tres categorías de horno según la circulación del aire en su interior: tiro superior, tiro cruzado y tiro invertido. Las características de cada una de estas categorías están claras, como veremos a continuación. La complicación surge al clasificar los propios hornos, ya que muchos de ellos tienen características híbridas entre dos categorías.

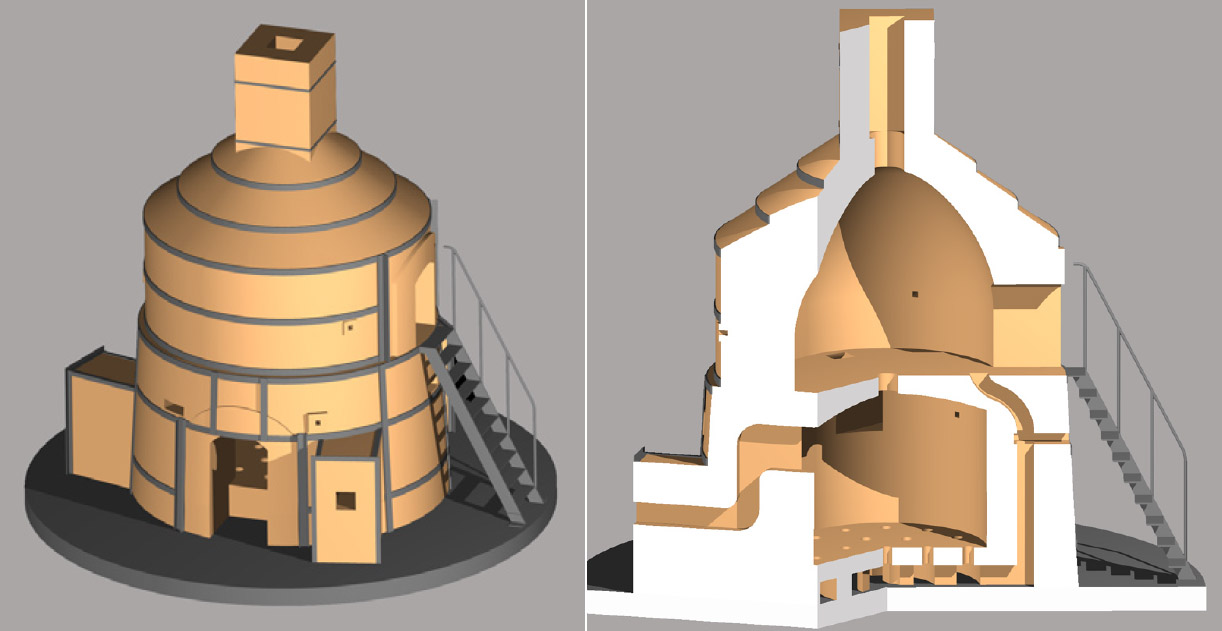

Hornos de tiro superior. Este tipo de horno es el más abundante en la cerámica tradicional española. En este caso, el aire caliente sigue su curso natural hacia arriba, por lo que el horno no necesita chimenea. Podría considerarse que el horno en sí mismo hace de chimenea. Este tipo de arquitectura es la menos eficiente en cuanto al aprovechamiento del calor y el uso del combustible, ya que el recorrido del aire en el interior del horno es el mínimo posible, por lo que el aire sale del horno a una temperatura muy elevada

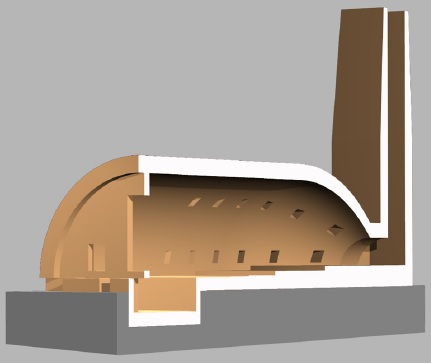

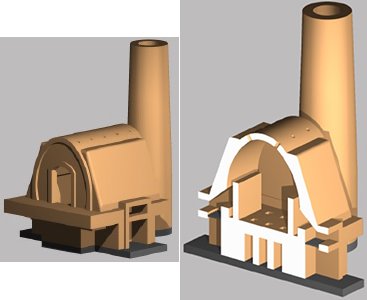

Hornos de tiro cruzado. En este caso, el aire hace un recorrido horizontal y, como este no es el camino natural de circulación del aire caliente, es imprescindible una chimenea, que será más alta cuanto mayor sea la longitud horizontal que debe recorrer el aire.

Finalmente, los hornos de tiro invertido son los más eficaces en cuanto a la circulación del aire y el uso del combustible, ya que en estos el aire primero sube y después baja por la cámara de cocción antes de escaparse por la chimenea. Este tipo de hornos es el que suele tener una chimenea más alta en proporción a las dimensiones del horno.

Orientaciones para la construcción del horno

Como acabamos de ver, hay bastante relación entre el tipo de tiro el horno y la altura de la chimenea. Esto se debe a que el aire caliente tiende a subir, y cualquier otro movimiento es forzado y puede hacer que el horno no tire bien. Sin embargo, a mayor altura, menor presión atmosférica y, por tanto, si la chimenea es suficientemente alta la presión atmósférica arriba de la chimenea es menor que en la boca de la cámara de combustión, por donde entra el aire que alimentará la combustión y calentará la cerámica. Esta diferencia de presiones provoca un efecto de succión del aire hacia el interior del horno y posibilita su funcionamiento en el caso de hornos de tiro cruzado o invertido.

Los cálculos necesarios para altura y sección de la chimenea pueden consultarse en el libro de Olsen mencionado en la bibliografía.

La construcción de un horno mediano, alrededor de 350 litros, está al alcance de cualquier persona. En general, los más sencillos de construir son los de tiro superior y los más complicados los de tiro invertido. Una de las decisiones más importantes es el tipo de materiales con los que se construirá el horno. Aquí hay que tener en cuenta que los ladrillos blandos sufren mucho desgaste y hay que protegerlos para prolongar la vida del horno.

Los hornos aislados con fibra siempre van a requerir cierto trabajo de soldadura para montar las zonas sobre las que fijar la fibra

Otra opción a valorar es si se utiliza mortero refractario en la construcción del horno, ya que la dilatación térmica de los ladrillos empleados en la construcción de hornos cerámicos es tan pequeña que es posible construir el horno apilando ladrillos sin utilizar mortero. Sobre todo vale la pena si no es seguro que el horno vaya a permanecer definitivamente en su ubicación.

Los hornos eléctricos suelen comprarse hechos, pero en caso de fabricar uno, como regla general para calcular la potencia podría valer la siguiente: para alcanzar altas temperaturas, para cada 10 litros de espacio del horno se requiere 1kw de potencia. Así, un horno de 35x35x35 cm contendría unos 42 litros y requeriría 4000 vatios.

Las ventajas de los hornos eléctricos han hecho que estos se impongan sobre otros tipos de hornos, sin embargo, también tiene algunos inconvenientes. Por ejemplo, cocer con electricidad es más caro que con gas o petróleo; los hornos eléctricos no funcionan demasiado bien cuando alguna medida interior sobrepasa los 75cm; el precio del horno se incrementa mucho con el tamaño; las resistencias tienen una vida útil de unos cinco años; y, puesto que la atmósfera de la cámara de cocción es constante y casi neutra, quedan excluidos todos los efectos que implican reducción.

Construcción horno cerámico en la Escuela - Junio 2016

A finales de junio de 2016, construimos en la Escuela un horno cerámico de alta temperatura, que puede usar tanto gas como leña como combustible. El diseño del horno es del ceramista galés Joe Finch, que estuvo en la escuela guiando todo el proceso de construcción. En el siguiente video se describe dicho proceso así como la cocción que se realizó al día siguiente.

La cocción

"...en cuanto a la regulación del fuego, no puede compararse con medidas mecánicas. Como usted debe saber, para obtener con éxito una hornada, especialmente cuando es vidriada, el fuego debe regularse con una esmerada destreza pues si no se hace bien a menudo se sentirá decepcionado". Bernard Palissy - 1584

Según su dificultad, podríamos distinguir tres tipos de cocciones cerámicas: en los hornos eléctricos, en general, no hay ninguna complicación. Poner el horno es tan sencillo como poner la lavadora. Después están los hornos de gas que son algo más complicados, ya que no suelen incorporar programadores. En este caso ya no es darle a un botón y olvidarnos hasta abrir el horno como sucede en el horno eléctrico, pues tendremos que estar pendientes para regular las distintas fases de la cocción. Finalmente, tenemos el horno de leña. Este caso es el más complicado y no podemos desatender el horno en ningún momento a lo largo de toda la cocción.

Una cocción normal tendrá 3 o 4 fases según haya meseta o no. La primera fase es la más delicada de todas, y es cuando la temperatura debe subir más lentamente ya que es el momento en el que acaba de perderse el agua física de la arcilla y pueden llegar a reventar las piezas. La velocidad de subida de la temperatura depende de lo húmedas que estén las piezas al entrar al horno. Si juzgamos que las piezas están completamente secas, un par de horas son seguras para subir hasta 120ºC. Pero también es posible meter piezas muy húmedas si mantenemos una velocidad de subida muy lenta. El tiempo dependerá mucho del tamaño de las piezas a cocer, pero no es descabellado hacer una templa de un día completo para piezas muy húmedas. No hay que preocuparse mucho por el gasto, ya que a temperatura tan baja el horno consume menos que una bombilla.

La segunda etapa de la cocción podría ser entre 120º y 600ºC. En esta fase ya se ha perdido el agua física pero ocurren una serie de procesos que pueden provocar microfisuras en la cerámica por lo que, aunque el horno sube de temperatura más rápido que en la etapa anterior, aun hay que tener ciertas precauciones. Para esta etapa es seguro pasar de 120º a 600º en 3 horas.

La última fase de la subida es menos peligrosa y la temperatura puede incrementarse a mayor velocidad. Por ejemplo, en una cocción de baja, podríamos subir de 600º a 1000ºC en dos o tres horas, y en una cocción de alta, de 600º a 1250ºC en cuatro horas.

Según hemos visto, una cocción cerámica estándar puede durar alrededor de 8 horas, aunque también hay infinidad de excepciones y la casuística es muy variada.

En general, si no se aplican vidriados, tampoco es necesaria la meseta. En el caso de cerámica vidriada, suele añadirse un periodo de meseta, que puede ser muy variado. Si el vidriado es una frita la meseta podría ser de diez minutos o incluso menos, pero hay otros casos en los que podría ser necesaria una meseta de más de una hora.

Suele diferenciarse entre el bizcochado y la cocción del vidriado y, en este último caso, puede ser monococción o no. El bizcochado siempre se hace a baja temperatura, por ejemplo a 1000ºC, ya sean piezas de alta o baja temperatura, pero el vidriado se cuece a la temperatura final de maduración, que puede ser muy variada y va a depender sobre todo de las características del vidriado. En general, si el vidriado se aplica sobre bizcocho, las dos primeras etapas de la cocción se pueden acelerar, y si es una frita, también puede acelerarse la etapa final.

Para comprender el por qué de los diferentes tramos de la curva de cocción, vamos a tratar de explicar los distintos fenómenos que suceden en la cerámica según se va incrementando la temperatura

En primer lugar, finaliza el secado y se evapora todo el agua física que permanezca en la pieza. Este proceso podría finalizar alrededor de 120ºC. Siempre es un proceso delicado, aunque nos parezca que una pieza está completamente seca, ya que en la cerámica siempre hay porosidad cerrada que puede contener agua y, si la subida es demasiado rápida estos poros cerrados pueden provocar el estallido de la pieza

Durante la segunda etapa de la cocción suceden varios fenómenos como la pérdida del agua química de la arcilla, la descomposición de la materia orgánica y algunos minerales y, sobre todo, el cambio de fase de cuarzo α a cuarzo β. Este último fenómeno sucede a 573ºC y supone una cierta dilatación de la pieza que va a depender de la cantidad de cuarzo libre que contenga la misma, y puede ser suficiente para originar microfisuras si la temperatura se incrementa muy rápido, ya que en ese estado la cerámica tiene muy poca cohesión, aun menor que cuando está completamente cruda.

En la última etapa de la cocción suceden bastantes cosas pero, en general, tienen más trascendencia sobre el resultado de la cerámica vidriada. Por ejemplo, se descomponen muchos minerales y se quema toda la materia orgánica, con producción de gases, por lo que si el vidriado ya se hubiese fundido, estos fenómenos son responsables de muchas de las burbujas que contienen los vidriados. Precisamente, aminorar esta clase de defectos es una de las razones para poner una meseta al final de la cocción. También, en las pastas de alta temperatura se va formando una creciente fase líquida que reduce la porosidad de la pieza y provoca cierta contracción, siendo mayores ambos efectos cuanto más elevada sea la temperatura de cocción. En la cerámica de baja, en cambio, apenas se produce fase líquida ni hay contracción durante la cocción

Cambiando de tema, un horno periódico, desde el punto de vista de ingeniería, puede considerarse una máquina de muy bajo rendimiento, porque muy poca de la energía calorífica que gasta se utiliza en calentar la cerámica; la mayor parte del calor calienta el horno o se escapa por la chimenea. Según Norton, el balance de calor de los hornos más eficientes es el siguiente:

- Calor útil aplicado a la cerámica 20%

- Calor perdido en el enfriamiento 18%

- Calor perdido a través de la chimenea 36%

- Calor perdido a través de las paredes y la bóveda 18%

- Calor almacenado en las paredes y la bóveda 14%

- Calor utilizado en la evaporación de la humedad 8%

- Combustión incompleta del combustible 6%

Cualquier aumento de la temperatura depende de la capacidad de suministro de calor de los quemadores. Éstos deben generar y transmitir al horno más calor del que está siendo almacenado o perdido.

Oxidación y reducción

En los hornos que queman combustible puede controlarse la atmósfera de la cocción. Las distintas atmósferas tienen un efecto importante en los colores y las texturas de los vidriados y la pasta.

La palabra "reducción", aplicada a una cocción cerámica, significa que la cantidad de oxígeno presente en la atmósfera del horno no es suficiente para provocar la oxidación completa de la hornada, es decir, la reacción química con el oxígeno de todas las sustancias químicas presentes en el horno. La principal de estas sustancias es propio combustible. Ya sea madera, gas o gasóleo, todas ellas son sustancias compuestas básicamente por combinaciones del carbono que, durante la combustión generan CO2 y cenizas. Cuando la cantidad de oxígeno no es suficiente, en lugar de formarse CO2 se forma CO, que es un compuesto muy reactivo y ávido de oxígeno, por lo que reacciona con los óxidos de la cerámica, cambiando el estado de oxidación de estos, lo cual provoca la diversidad de efectos característicos de la cerámica cocida en reducción.

En un fuego oxidante se introduce suficiente aire en los quemadores para quemar u oxidar todo el combustible. En los hornos de cerámica es difícil obtener una oxidación perfecta. Un análisis de los gases de escape revelará siempre la presencia de algo de monóxido de carbono. Pero para todos los efectos prácticos, si el horno está quemando limpio y humo, se conseguirá un buen efecto oxidante.

Una reducción muy fuerte no conduce a nada. Es completamente innecesario tener grandes nubes de humo negro vomitadas por las mirillas y las grietas del horno. Es el monóxido de carbono gaseoso el que produce los efectos reductores sobre la cerámica, no el humo negro, que es carbón puro y no reacciona con la arcilla ni con los vidriados. Además, puesto que la reducción implica un exceso de carbono sin quemar en el horno, una reducción excesiva es desperdicio de combustible. También debe tenerse en cuenta que los hornos tienden siempre a reoxidarse en el enfriamiento, porque no son suficientemente estancos para mantener el oxígeno fuera.

Hay un tipo de cocción en el que la reducción se lleva al extremo, provocando humo negro tal como se describe en el párrafo anterior. Este tipo de cocción se denomina "carbonación" y se utiliza, por ejemplo, para producir la cerámica negra o algunos efectos de ahumado típicos sobre terra sigilata.

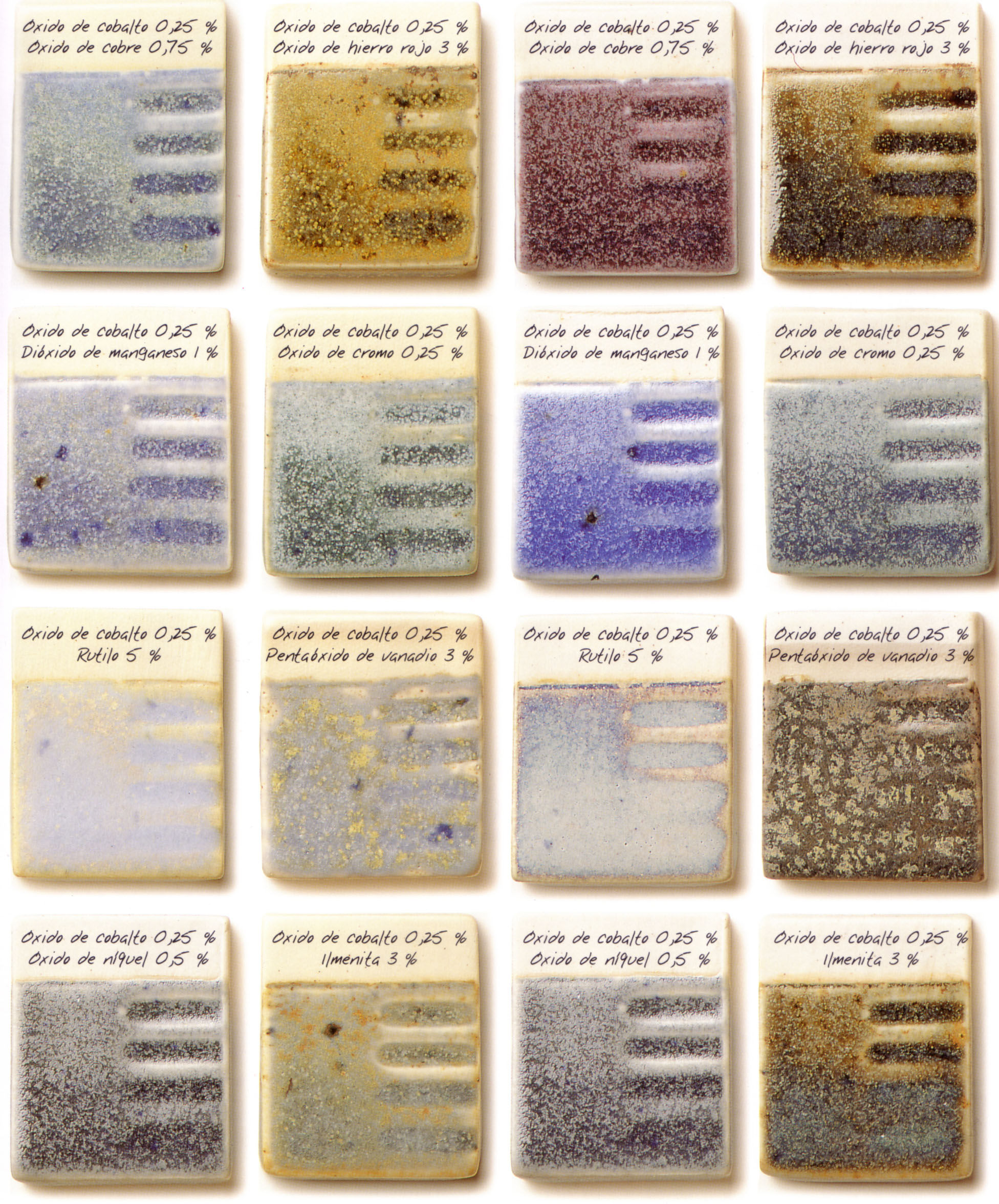

En las siguientes imágenes puede apreciarse la diferencia entre las cocciones en oxidación y reducción. Las muestras de las dos primeras columnas estan cocidas en oxidación y las otras dos columnas están cocidas en reducción. La imagen es del libro "La paleta del ceramista", de Christine Constant y Steve Ogden, editorial Gustavo Gili.

Medición y control de la temperatura

El color del interior del horno da una medición exacta de su temperatura, que varía desde el rojo cereza oscuro, color que primero aparece, hasta casi la temperatura del blanco, cuando llega a la cumbre de la cocción en alta temperatura.

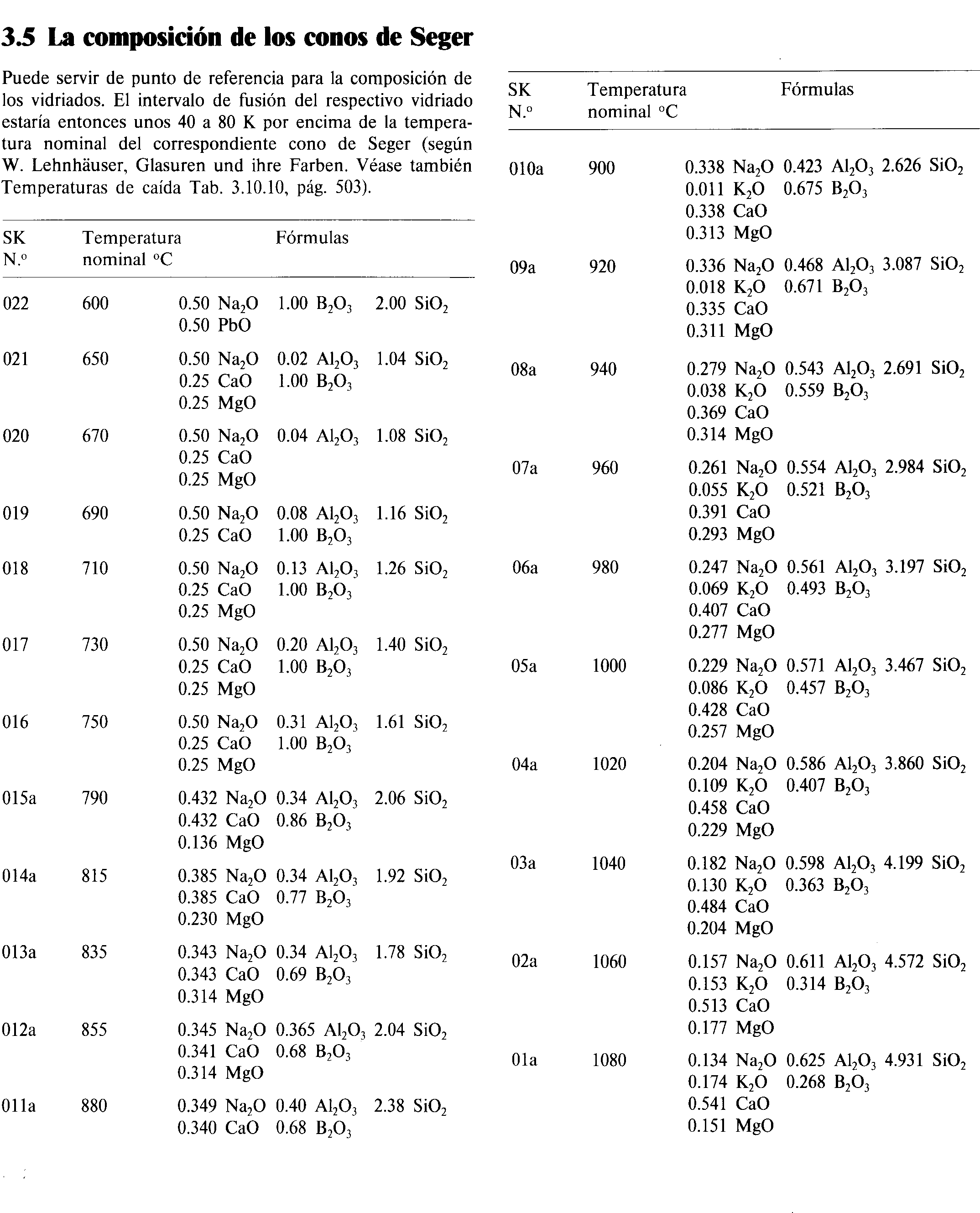

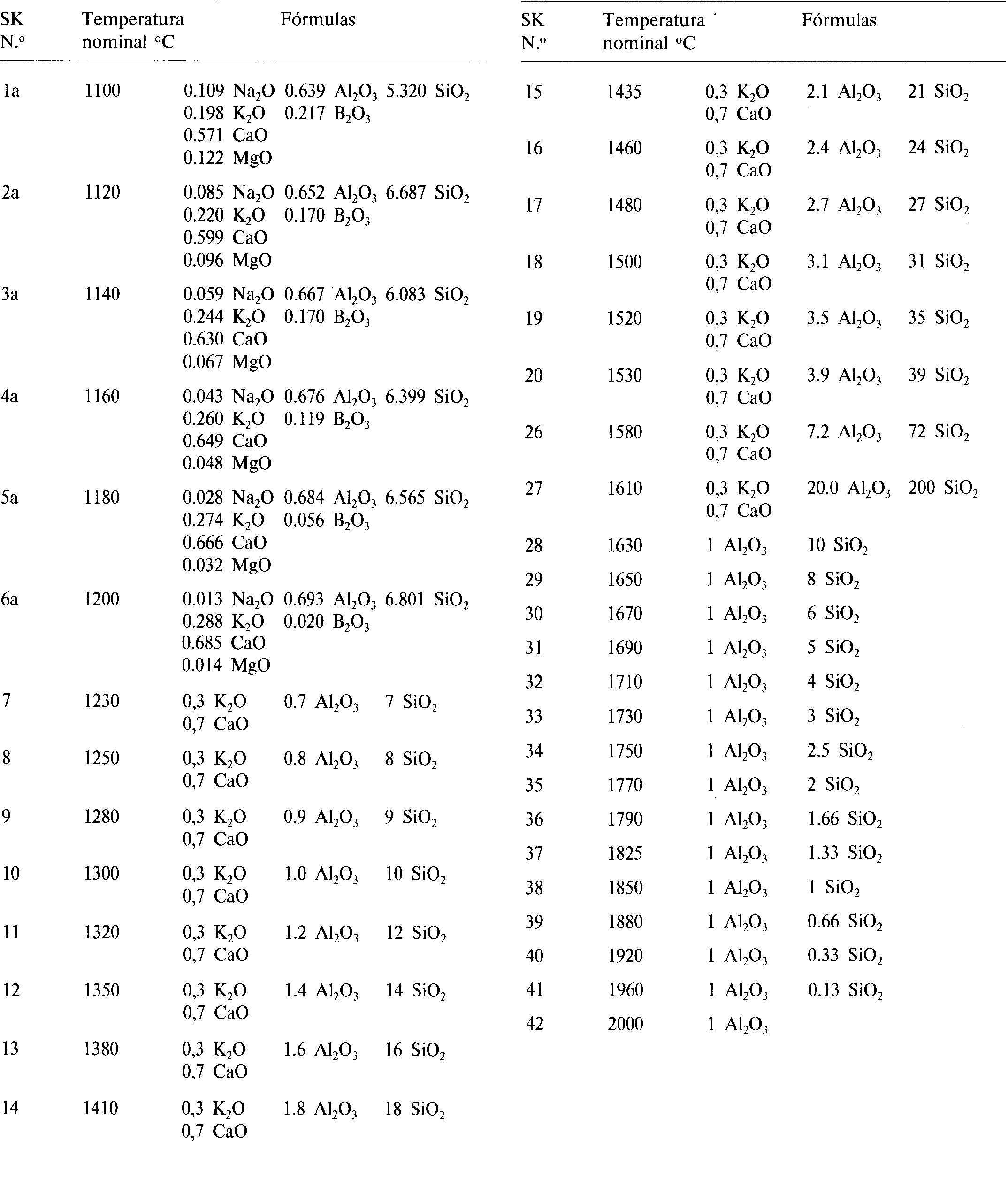

El dispositivo más fiable para la medición de la temperatura en los hornos es el cono pirométrico o cono Seger. Éste es una pequeña pirámide, muy alta en proporción a la base, hecha de material cerámico que se fundirá y se doblará a una temperatura determinada y puede observarse en el interior del horno a través de la mirilla. El cono pirométrico fue inventado por el notable ceramista alemán Herman Seger, y descrito por primera vez en una comunicación escrita por él en 1886.

El cono pirométrico tiene la gran ventaja de medir los efectos de la temperatura y de la duración de la cocción sobre la cerámica en el horno. Si la cocción es lenta, el efecto del tiempo más largo es hacer que los conos se ablanden a una temperatura inferior. Lo mismo sucede con las piezas cerámicas que se cuecen. Es aconsejable que el ceramista ponga más confianza en los conos que en los pirómetros en lo que se refiere a la condición real de la cerámica cocida. La indudtria cerámica sigue utilizando los conos incluso aunque las temperaturas exactas del horno se registren cómodamente con el pirómetro.

El pirómetro entró en uso en la industria cerámica a principio del siglo XX. Está basado en el descubrimiento de Seebeck, en 1821, quien observó que si dos alambres, uno de cobre y otro de hierro, se fundían entre sí y el extremo soldado se calentaba, se generaba una fuerza electromotriz y pasaba una corriente eléctrica del cobre al hierro en el extremo caliente. La intensidad de la corriente varía directamente con la temperatura, lo que hace posible utilizar el termopar para la medición de las temperaturas.

Los pirómetros actuales más precisos para hornos de alta temperatura utilizan platino y rodio, que son dos metales extremadamente caros, en lugar de cobre y hierro, por lo que la parte de la caña pirométrica que aloja el cable de dichos metales suele ser la parte más cara del pirómetro. Sin embargo, a pesar de la precisión de este método para medir la temperatura, todos los pirómetros tienen un vida útil tras la cual comienzan a fallar y, llegado este momento, hay que utilizar conos Seger para obtener medidas correctas.

En las siguientes tablas vemos los datos más relevantes sobre los conos Seger (pertenecen al libro "Vidriados cerámicos" de Matthes, editorial Omega).

Algunas técnicas especiales de cocción

Además de las cocciones oxidantes y reductora, existen otros métodos de cocción que son interesantes para los ceramistas creativos. Los vidriados cristalinos y los vidriados de lustre requieren un tratamiento especial en el enfriamiento. Para los vidriados cristalinos es necesario mantener el horno a una temperatura determinada durante el ciclo de enfriamiento para permitir el crecimiento de los cristales en el vidriado. El uso del pirómetro es casi una necesidad si se desean obtener buenos resultados en cada cocción.

La popularidad del rakú ha producido un gran interés por los hornos para este tipo concreto de cerámica. La palabra rakú es algo engañosa debido a sus múltiples significados. En sentido estricto se refiere a la cerámica hecha por la familia raku en Japón. Esta línea familiar de ceramistas se originó con Chojiro, un inmigrante coreano de la época de Hideoshi a finales del siglo XVI. Él y sus descendientes hicieron cerámica para el té y especialmente cuencos, que principalmente estaban modelados a mano en lugar de torneados y que se cocían a temperaturas más bajas que el gres corriente de la época.

El tratamiento de carbonación de las piezas rakú no se hace en el horno, pero puede considerarse parte del proceso de cocción. La pieza se saca del horno a la temperatura del rojo y se introduce directamente en un recipiente metálico lleno de serrín, virutas, hojas o hierba y se cierra luego con una tapa. Sobre la superficie de la pieza en contacto con el material combustible se producen unas condiciones fuertemente reductoras. Los efectos de este tratamiento son ennegrecer la pasta, siempre erráticamente, y producir efectos de lustre en los vidriados que contienen cobre; el carbón hace resaltar mucho las grietas capilares o craquelado.

Las cacetas se emplean a veces para proteger la cerámica del ataque directo de las llamas, pero también pueden emplearse para la finalidad opuesta: dar a la pieza que hay en su interior una superficie quemada, ahumada o flameada. Este efecto se logra rellenando el espacio entre la pieza y la pared de la caceta con materia orgánica u otro material que pueda producir flameado, vidriado parcial o alteración en el color de la arcilla.

El carbón vegetal añadido en la caceta producirá un fuerte efecto reductor donde está en contacto con la vasija. El resultado puede ser un color de cocción negro, gris o un gris verdoso. Demasiado carbón vegetal en la caceta o pocos agujeros de ventilación pueden dar como resultado una pieza totalmente negra o gris. pequeñas cantidades de ceniza de madera añadidas al carbón vegetal producirán flameado, vidriado parcial o profundización de los colores oscuros producidos por el carbón. Pueden realizarse experimentos con cualquier material orgánico razonablemente denso.

Bibliografía

Estos apuntes son un breve resumen del libro de Daniel Rhodes "Hornos para ceramistas", publicado por Ediciones CEAC. Si hay algún interesado en construirse su horno, también puede consultar "The kiln book" por F.L. Olsen, que está en la biblioteca (A3 E5). Éste es un libro mucho más técnico y da información suficiente para hacer todos los cálculos necesarios para construir el horno. El libro de Rhodes está descatalogado y el de Olsen no se ha traducido el español. Actualmente (año 2013), puede encontrarse en el comercio el librito de Ian gregory "Construcción de hornos", de la editorial Gustavo Gili

La sección sobre la circulación del aire caliente y sus ilustraciones provienen de un trabajo que elaboramos algunos profesores de la Escuela y puede consultarse en la sección "Descargas"